En este post les contaré lo que obtuvimos en la próxima semana de trabajo en el proyecto del cohete.

Permítanme recordarles que esta serie de artículos es un blog dedicado a cómo construimos un cohete desde cero, sin conocimientos ni habilidades. Los artículos se publican semanalmente los sábados.

Aquellos que están con nosotros por primera vez, familiarícese con la historia completa del proyecto . Le pregunto a los habituales debajo del gato.

Turner girando

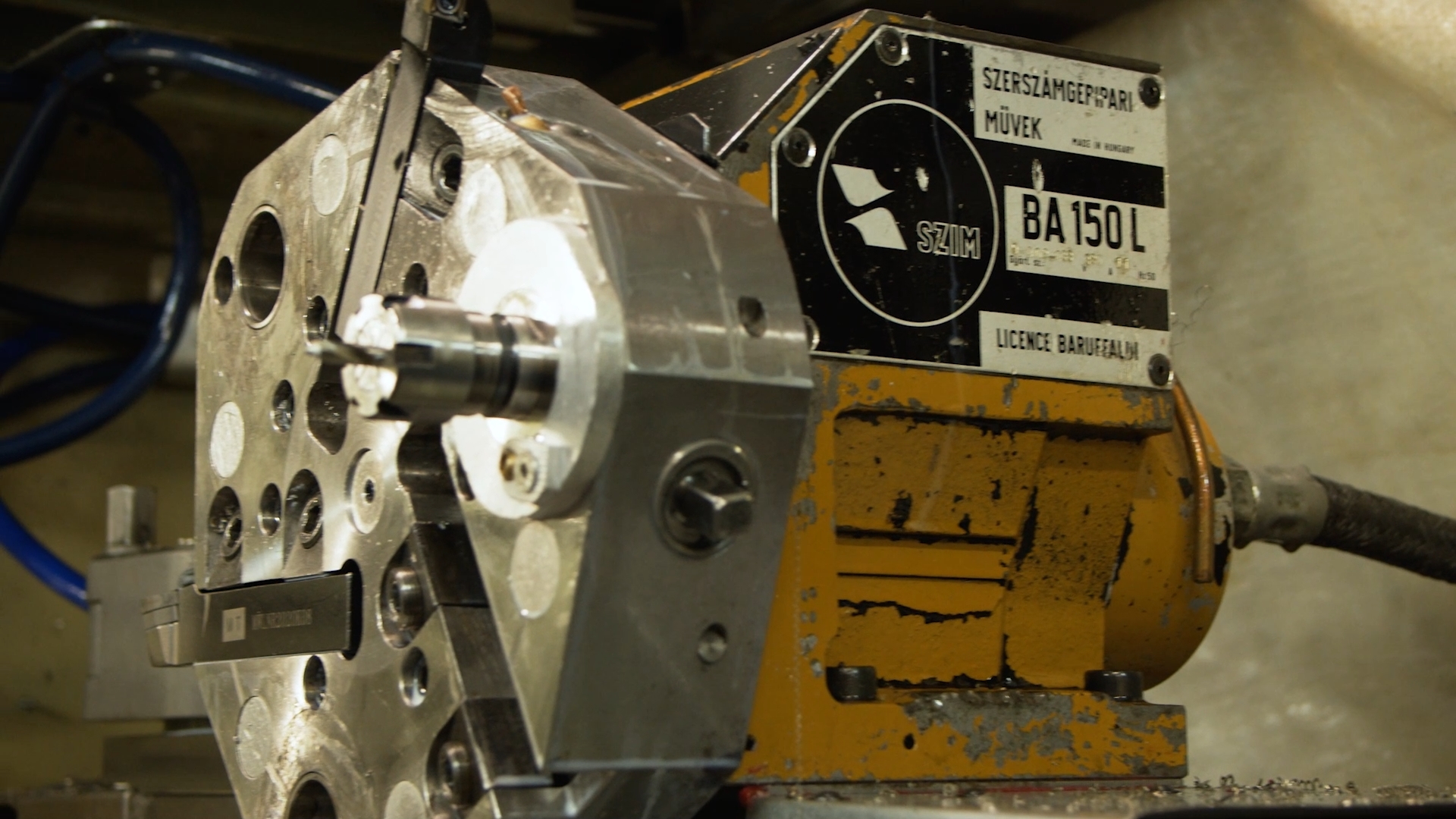

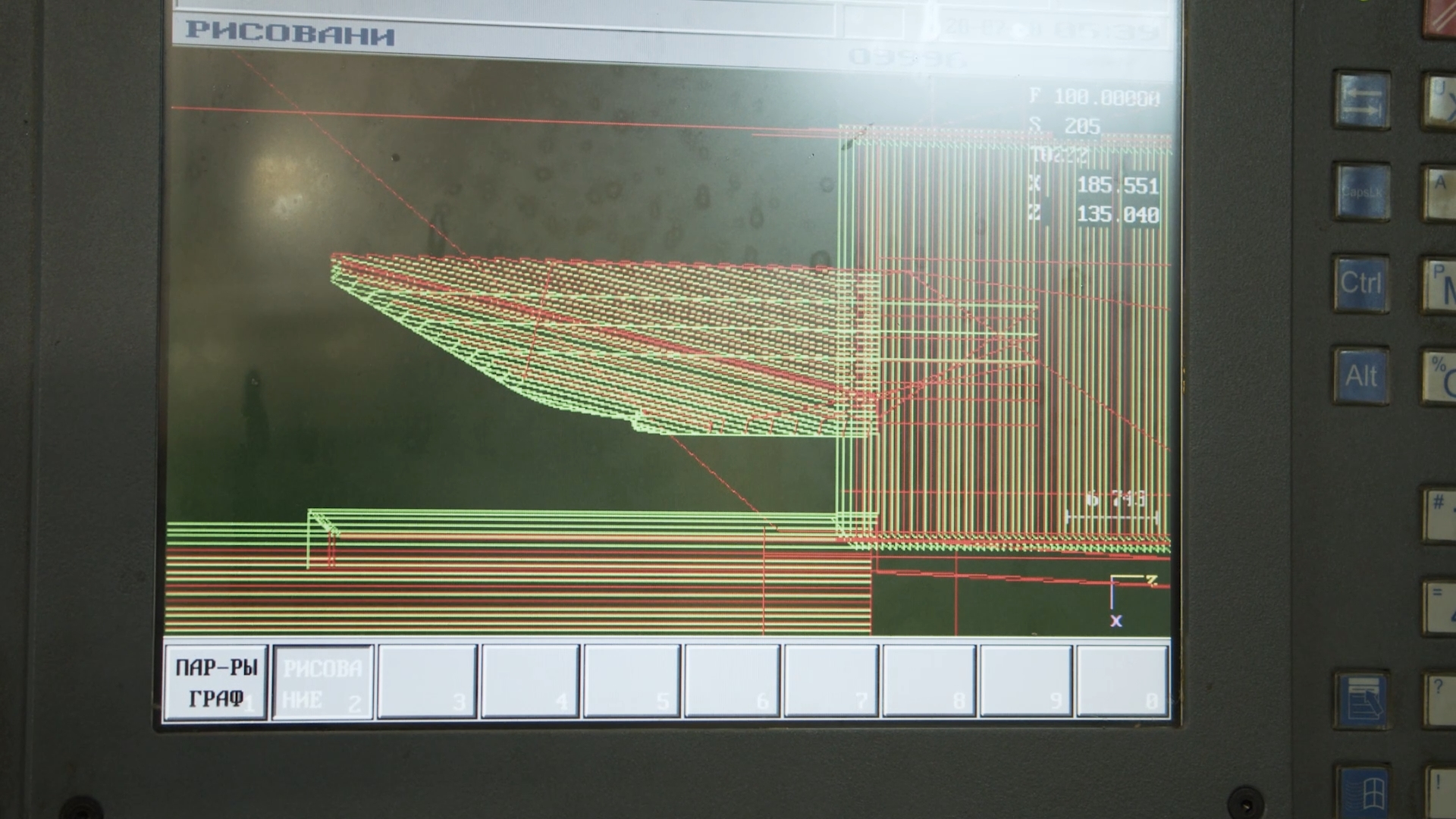

En la serie anterior, calculamos el perfil de la boquilla en base a los datos obtenidos de los programas Meteor y Rocki-nozzle, dibujamos un dibujo y comenzamos a pensar en su implementación en metal. Dado que nuestra boquilla se construyó en curvas, y no solo en dos conos alineados, queríamos aprovechar este potencial al máximo. Al tornear a mano, tal precisión no podría haber sido lograda ni siquiera por un tornero con muchos años de experiencia, por lo que comenzaron a mirar en la dirección de tornos CNC.

Buscamos en Internet en busca de producción a medida, ya sea un lote mínimo de mil piezas o producción de piezas al costo de un ala de Boeing. Y es poco probable que nos hubieran permitido filmar el proceso para un reportaje en video. Por lo tanto, sin más preámbulos, escribí a mi amigo, tiene un buen torno y el perfeccionismo simplemente se da vuelta, por lo que no había necesidad de preocuparse por la precisión. Quitaron el modelo, Kirill (el tornero) estuvo de acuerdo, y tan pronto como estábamos a punto de avanzar hacia él con nuestra amiga, consiguió una máquina. Doloroso y triste, tuve que soportarlo.

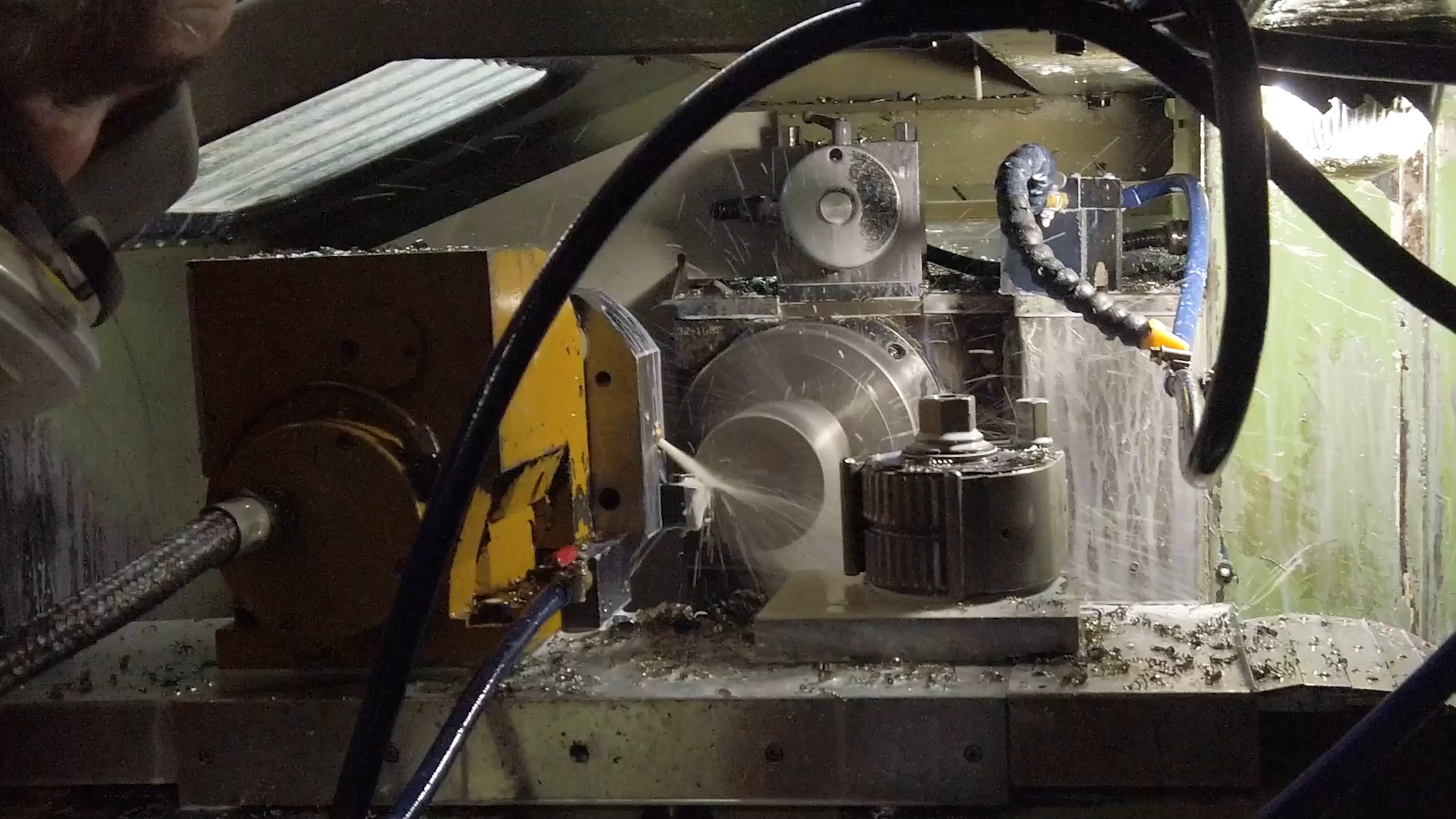

Pero esperamos y llegamos. Kirill nos explicó que para el funcionamiento normal en condiciones de tal temperatura y fricción de gases, la palanquilla que compramos de acero St30 puede tener fugas, nos recomendó que la desecháramos y en su lugar sacó una barra hecha de acero inoxidable de grado alimenticio. Unas horas en un torno, un montón de conferencias sobre el trabajo con materiales y su idoneidad para su uso en diferentes condiciones: increíblemente entretenido e interesante. La única lástima es que debido al modo máscara y al ruido general en el taller, no fue posible grabarlo correctamente. Pero el espectáculo, cuando un taladro con un diámetro de 20 mm con un canal pasante para el refrigerante tamiza acero inoxidable como el aceite, lo recordaremos durante mucho tiempo.

Desafortunadamente, nuestra idea de colocar la boquilla en la tubería a lo largo de la rosca no funcionó: Kirill no colocó una tubería de este diámetro en el cartucho. Bueno, volvamos a la idea de poner la boquilla en una tubería caliente, sellarla con un sellador resistente al calor, perforar y atornillar, cortar una rosca en el cuerpo de la tubería.

Me gustaría agradecer una vez más al tío Kirill: ¡muchas gracias, me ayudaste mucho y dijiste mucho!

Stand Electrónica

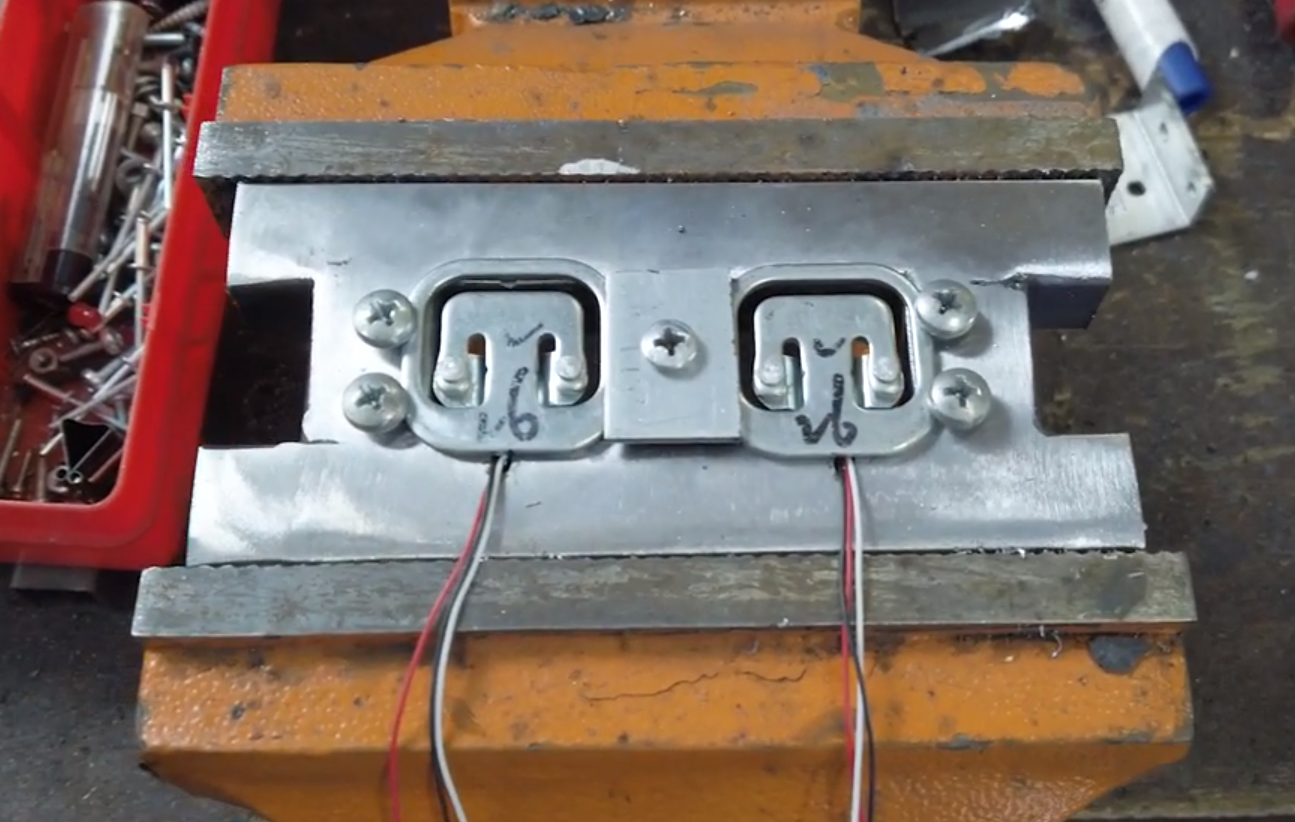

Dado que las escalas mecánicas se abandonaron en favor de las galgas extensométricas, comenzaron a bailar con ellas. La pregunta surgió sobre la presentación de los datos en una forma conveniente para la percepción y el análisis, y me gustaría abandonar los cables, así como poder iniciar el encendido desde un refugio, a distancia, porque la seguridad está por encima de todo. Al final, armamos la tubería y la vamos a llenar con una carga propulsora.

Por lo tanto, la placa Wemos D1 R2 Mini con tecnología ESP-12F fue elegida como el cerebro para el stand. Si alguien no lo sabe, este es un controlador de 32 bits con 4 MB de memoria (la unidad flash está soldada directamente en la placa de depuración) y WIFI a bordo es lo que necesita.

Habrá dos sensores en el stand, son medio puente, pero decidimos conectarlos mediante un circuito de puente, lo que dará una mayor precisión y nos permitirá aumentar el límite de medición a 100 kg (dos sensores de 50 kg cada uno). Resultó una montura así. Se logrará una presión uniforme a través del balancín.

Los sensores son interrogados por un módulo en el microcircuito HX711. De forma predeterminada, el módulo está cableado de modo que proporcione una frecuencia de muestreo de 10 Hz, pero simplemente al volver a soldar la resistencia de puente se eleva la frecuencia a 80 Hz. Los cronómetros mostraron que se necesitan 11-12ms para obtener un valor, establezcamos un período de 15ms por si acaso, sale alrededor de 66Hz, lo cual es bastante aceptable.

El registro se realiza en la memoria interna SPIFFS, lo que le permitirá empaquetar archivos en un formato conveniente (en nuestro caso, txt), copiarlos a otro medio y procesarlos en programas externos si lo desea.

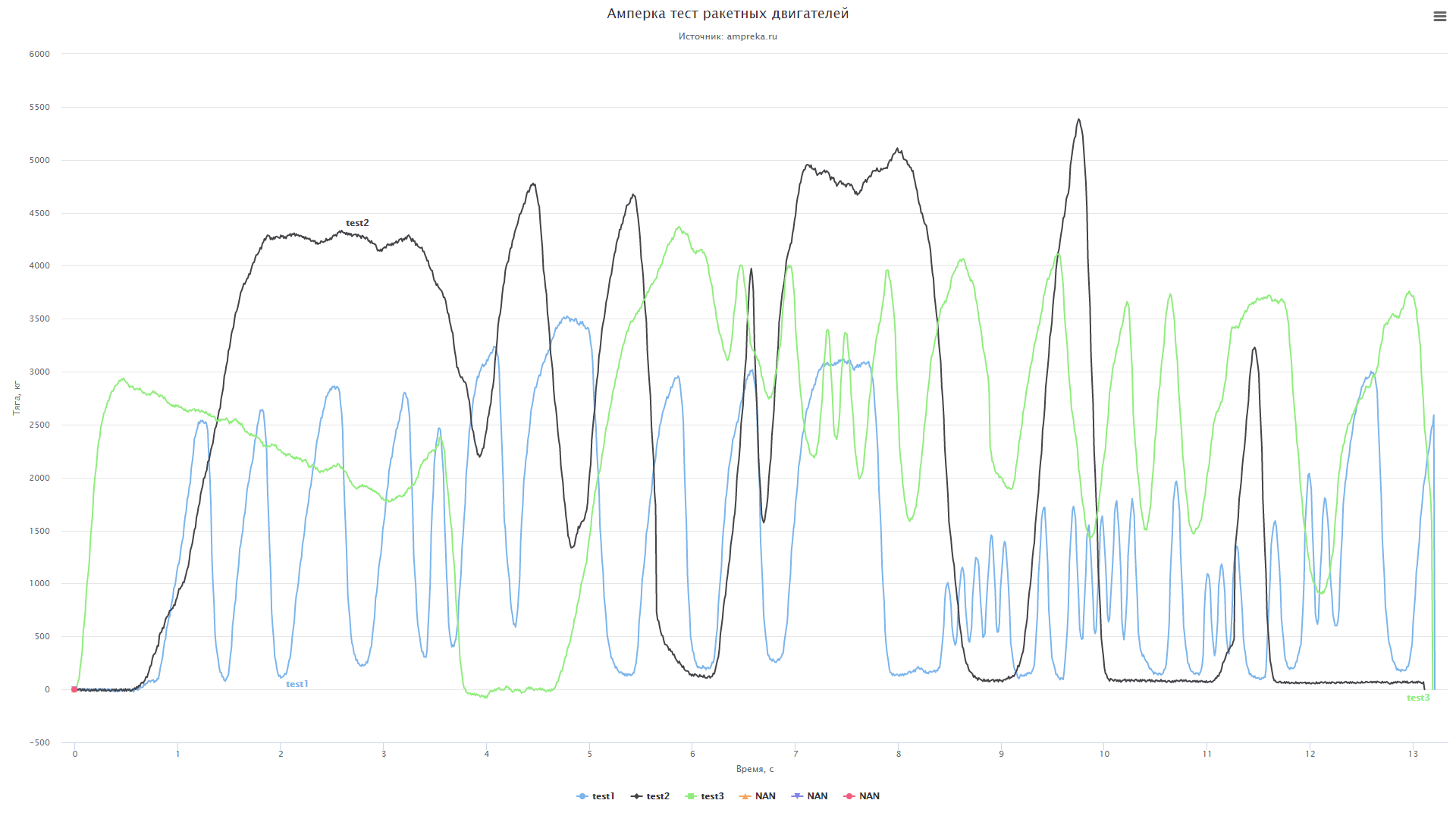

Pero quería claridad. Por lo tanto, se escribió una interfaz web en la que se pueden construir gráficos, ver el empuje en cada momento en el tiempo, así como superponer gráficos uno encima del otro y comparar. Si es necesario, también puede desactivar gráficos innecesarios. Hecho para comparar 6 motores de 20 segundos cada uno, se pueden cambiar si se desea. Los enlaces al código estarán al final del artículo. Permítame recordarle que para obtener datos correctos, las celdas de carga deben calibrarse antes de su uso. Incluye croquis de calibración. Quedan muchas funciones de utilidad en el esquema que pueden resultar útiles.

También quiero recordarle que el boceto usa el sistema de archivos SPIFFS, le recomiendo que primero se familiarice con su trabajo. Al programar, se utilizaron las plantillas de Sergey Tretyakov , el script de trazado de gráficos se tomó del sitio web de Highcharts . Cuando presione el botón de inicio, se suministrará energía al encendedor eléctrico a través del mosfet, que inicia el encendido del combustible. Así, tenemos todo listo para las pruebas de disparo, que realizaremos a principios de la semana que viene, y el sábado compartiremos nuestros datos y experiencia. Video por artículo:

Estén atentos, habrá muchas más cosas interesantes.

Enlaces: Firmware de

calibración

Firmware de gráficos