Como ya hemos escrito muchas veces, nuestras instalaciones son producciones bastante grandes, tanto en términos de espacio ocupado como en número de plantas y unidades diferentes. Para que todo esto funcione y no surjan situaciones que puedan hacer que el proceso de producción se detenga, cada nodo debe ser monitoreado. Por lo tanto, tenemos personas especiales que participan en esto y una aplicación para derivaciones móviles, lo que simplifica enormemente la vida de estas personas.

Por separado, vale la pena hablar de análisis de video aquí. Puede resolver varios problemas: mejorar la calidad del producto a través del control automático y el rechazo, ayudar a eliminar paradas repentinas de las líneas de producción, advertir al operador de inmediato sobre la necesidad de intervenir, supervisar el cumplimiento de las normas de seguridad industrial, que es la tarea número uno para una instalación industrial. Lo que, en principio, se puede analizar al ver el video de los objetos (y si es necesario verlo), cómo la analítica de video ayuda a ahorrar tiempo y dinero, en lo que todo funciona para nosotros, esto depende del gato.

¿Dónde obtenemos los datos?

En cada instalación, tenemos varios cientos de cámaras en el perímetro tecnológico, del que hablaremos. También hay un perímetro, que incluye cámaras de seguridad, pero por ahora no hablaremos de eso :). Pero las llamadas cámaras de producción, que miran constantemente este o aquel sitio, unidad, equipo, este es exactamente el enfoque.

Nuestras plantas son de diferentes edades, y hubo un momento en que no todas pertenecían a SIBUR. En los últimos 15 años, se han modernizado activamente, y ahora existe una situación en la que diferentes fábricas pueden tener diferentes cámaras y sistemas para trabajar con ellas. En consecuencia, cada operador en dichos objetos está acostumbrado a un software particular y a la salida habitual de secuencias de video para él.

Tomar y peinar todo de una talla para todos los objetos, volver a capacitar a los operadores, recopilar todo y mostrarlo en nuestra interfaz: esto es un estrés adicional para todas las partes involucradas, y también costos no ilusorios en términos de tiempo y dinero. Además de la opción de reemplazar las cámaras por otras nuevas.

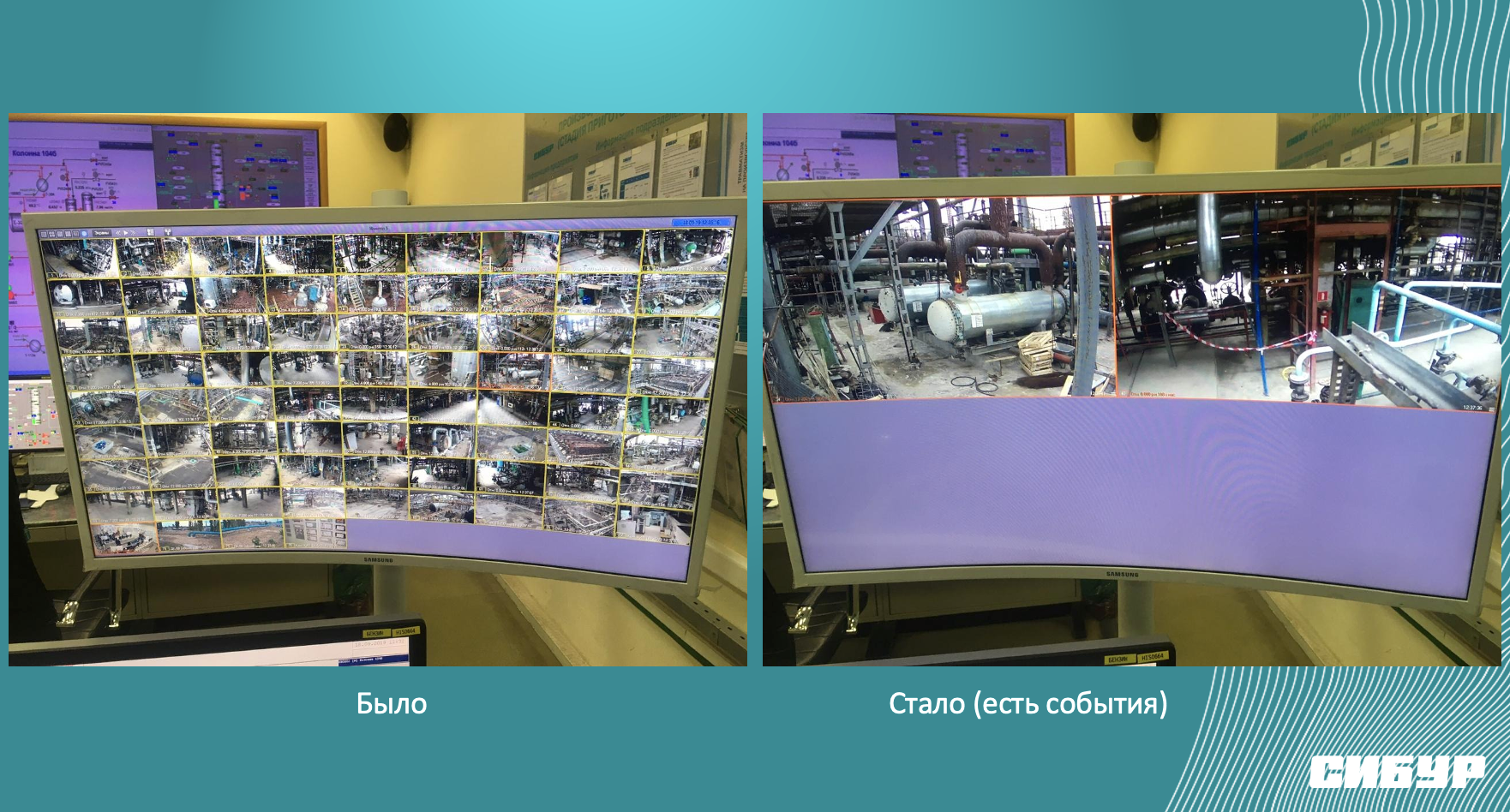

Por lo tanto, nuestra idea era esta: integrarnos con cualquiera de estos sistemas de vigilancia para que usemos exactamente su interfaz, familiar para los operadores, y podamos mostrar las imágenes necesarias cuando ocurran ciertos eventos. Al mismo tiempo, no creamos nuestra propia interfaz, el usuario no tiene que volver a entrenar. Por cierto, más sobre los usuarios.

Usuarios de nuestro sistema

Todo esto fue concebido para la conveniencia del operador, quien conduce el proceso de producción en su sistema de control. Por defecto, la salida de información de las cámaras es una imagen estándar, cuando en la pantalla frente a usted hay muchas ventanas rectangulares con video de diferentes cámaras. Casi como Zoom en un control remoto durante un día.

La herramienta principal del operador es el sistema de control de producción. Si sucede algo crítico, el operador lo nota y toma las medidas apropiadas. La combinación de dos factores, la experiencia del operador y su conocimiento de los procesos, la información de la instrumentación, junto con la imagen de las cámaras de video, hacen posible no solo tomar decisiones sobre los eventos que ya han sucedido, sino también predecir algo no muy agradable y evitarlo. Siempre es más fácil evitar algo presionando un par de botones que pasar un par de horas (días, millones) para eliminar las consecuencias.

Entonces, aquí, el operador puede notar en el video algo que después de 5 minutos de inacción resultará en una parada de emergencia y pérdidas para la compañía. O algo más no muy útil.

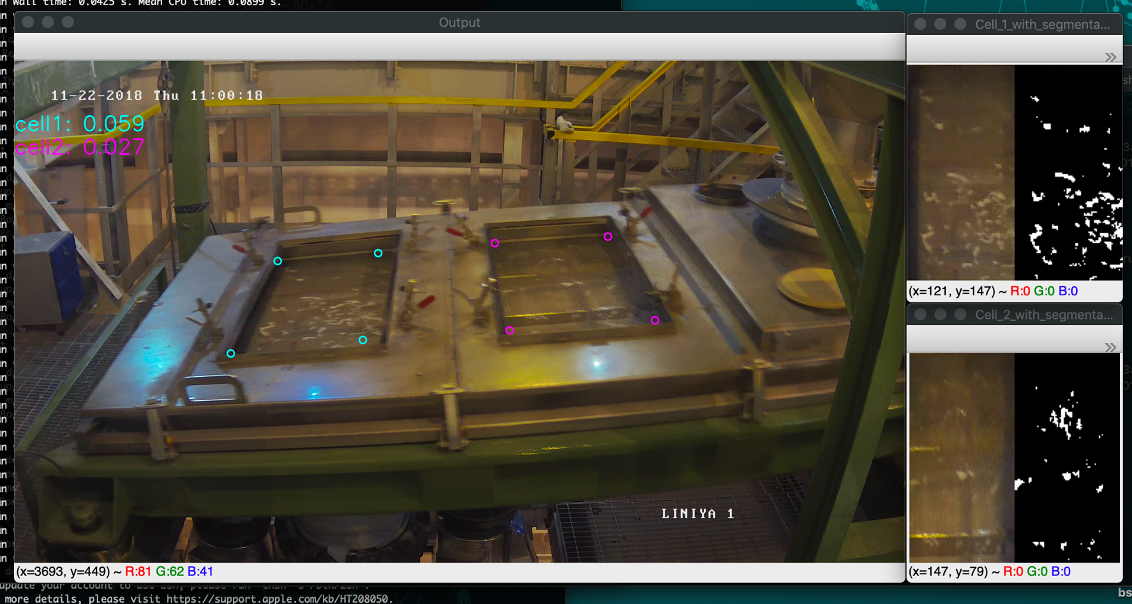

Por ejemplo, equipo de obstrucción. Escribimos aquisobre nuestro extrusor y cómo puede obstruirse. El sistema de control de producción emite una señal cuando la obstrucción ya es un hecho consumado. Todo ya está martillado, se da una señal adecuada, el mecanismo se detiene para evitar daños o un accidente grave. El operador, observando la instalación, puede notar la aparición de factores que preceden a la obstrucción de antemano. En el caso del polipropileno, los aglomerados serán visibles (pedazos de gránulos pegados y que llenan gradualmente la superficie de la pantalla vibratoria).

Y, por supuesto, la videovigilancia es seguridad laboral. Cuando describen tales casos, les gusta dar un ejemplo de casos en los que el sistema puede reconocer si una persona lleva casco o no. Quizás suene bien para las personas que no están en contacto con la producción. La realidad es que en instalaciones serias, el nivel de autodisciplina de los empleados es suficiente para comprender: dado que se necesita un casco, debe estar en la cabeza, al igual que otros elementos del EPP.

Por lo tanto, en el caso de la protección laboral, analizamos la exactitud de la secuencia de acciones de un empleado durante las operaciones típicas, por ejemplo, analizando muestras de productos o casos más simples con una persona en un área restringida.

Pero los casos descritos son, más bien, características opcionales del sistema. La función principal de la videovigilancia y la analítica de video es descargar al operador y ayudar a evitar situaciones de emergencia. Esto ayuda a no transmitir la transmisión en línea desde todas las cámaras a la pantalla del operador, sino a mostrar automáticamente solo la imagen en la que sucede algo. Algo diferente de las condiciones normales, que requiere atención humana y toma de decisiones.

Pero sería demasiado aburrido si todo el objetivo del sistema fuera solo observar y advertir. Por lo tanto, ahora estamos desarrollando esta idea en dos direcciones a la vez.

El primero son las predicciones. ¿A dónde podemos ir sin él? Dado que recopilamos registros sobre algunas situaciones, significa que tenemos un archivo de estos registros, que pueden usarse. Por ejemplo, las mismas obstrucciones: recopilamos estadísticas sobre cómo ocurren, dónde están con más frecuencia, qué tipo de obstrucciones son, etc., cuál es su intensidad. Luego combinamos los datos obtenidos con la información recopilada de los sensores. Luego acudimos a colegas que están involucrados en la construcción de modelos predictivos, y tenemos la oportunidad de predecir con mayor precisión las obstrucciones y ajustar el proceso de fabricación antes de que aparezcan sus primeros signos.

El segundo es una estrecha integración con la línea de producción existente. Anteriormente, si estaba claro que un matrimonio había salido en alguna línea, solo quedaba indicarle al operador sobre esto y pedirle que enviara a una persona viva para recoger todo. Después de la integración, puede enviar automáticamente comandos rápidos para abrir los amortiguadores, después de lo cual el matrimonio se detendrá.

Entonces, ¿cómo funciona el sistema en sí?

Dada la geografía de nuestro trabajo, no podemos recopilar todas las transmisiones de video en Moscú y procesarlas aquí. Por lo tanto, nuestro sistema está distribuido, debemos colocarlo lo más cerca posible de las transmisiones de video, de lo contrario, la red existente no será suficiente para la transferencia de datos. Aquí a menudo se nos pregunta: ¿por qué no desea utilizar cámaras que le permitan realizar análisis preliminares directamente en la cámara? ¡Lo queremos! :) ¡Pero! Aquí, hay dos factores a la vez, según los cuales el procesamiento en las cámaras sigue siendo algo hermoso, pero difícil de lograr en la mayoría de los casos.

Primero, la protección contra explosiones. Sí, por eso escribimos sobre eso en casi todas las publicaciones, porque es necesario en casi todas partes. Por supuesto, hay cámaras de visión artificial a prueba de explosión, pero el precio para ellas no es en absoluto pequeño. Además, cualquier cambio en dicha infraestructura en una producción explosiva siempre es costoso y requiere mucho tiempo (ya que, además del trabajo de instalación en sí, es necesario preparar y coordinar un proyecto con las autoridades de supervisión, y esto también es tiempo y dinero).

En segundo lugar, el cierre de la producción. Si tenemos la oportunidad de reemplazar las cámaras por otras más modernas, es imposible instalar el nuevo hardware necesario sin pausas en la producción. El proceso de encontrar una ventana tecnológica adecuada también retrasa la implementación.

Resulta que el procesamiento es mucho más fácil no en cámaras, sino en servidores. Por lo tanto, el paradigma de nuestro sistema es que tratamos de aprovechar al máximo la infraestructura existente que ya hemos instalado. Los servidores responsables del análisis de la transmisión de video se encuentran en la zona a prueba de explosión, lo más cerca posible de la cámara. El bus de integración, que proporciona integración con un sistema de videovigilancia, lago de datos, plataforma IoT y otros servicios, así como la lógica de procesamiento de eventos, se implementa en varias máquinas virtuales en un clúster de producción para garantizar una alta disponibilidad del sistema.

De particular interés para nosotros es la solución al problema de analizar directamente la señal. Aquí vale la pena mencionar de inmediato que no todos los modelos de análisis de imágenes que funcionan en SIBUR se desarrollan desde cero en su interior. De acuerdo con nuestro paradigma de maximizar lo que tenemos, estamos utilizando activamente los resultados de los modelos que ya están en sistemas de videovigilancia o en sistemas de análisis de video de otras compañías. Pero en caso de que no haya modelos instalados, necesitamos encontrar / desarrollar algo nuevo. Para esto, en la etapa de diseño del sistema, hemos desarrollado y corregido la interfaz de software para el modelo.

Esto nos dio la oportunidad de atraer desarrolladores externos e integrar rápidamente cosas tan geniales como OpenVINO. Tenemos una gran variedad de problemas que resolver en reconocimiento. Comenzando con los problemas clásicos de detección y clasificación en el espacio rgb (análisis de la aparición de aglomerados en pantallas vibratorias), continuando con el seguimiento de objetos (análisis de re-clasificación del producto) y terminando con trabajar con rgbd al analizar el flujo de las cámaras para controlar el funcionamiento de los manipuladores.

La principal sutileza en el caso de la petroquímica es el desequilibrio de la muestra. Hay una gran cantidad de datos en una situación en la que todo está bien, incluso muchos. Pero hay muy pocos datos cuando algo sale mal. Es imposible ir deliberadamente y, por ejemplo, marcar una línea solo para recopilar un conjunto de datos de prueba. En algún lugar es simplemente imposible sin detener y reiniciar la línea (lo que causará pérdida de dinero debido al tiempo de inactividad), en algún lugar generalmente no es seguro desde el punto de vista del proceso tecnológico. Por lo tanto, estamos explorando activamente las posibilidades de aumento adicional y síntesis de datos. Esto tiene sus éxitos, esperamos terminar de escribir y publicar un artículo al respecto :)

El mismo desarrollo que tenemos es en Python, tanto en la parte posterior como en los modelos. Implementación principalmente en Docker.

resultados

El proyecto se lanzó hace poco más de un año, tiempo durante el cual ya hemos logrado implementar nuestro software en nuestras instalaciones en Tomsk, Tobolsk, Voronezh.

Gracias al sistema, se notaron muchos eventos que fueron procesados por los operadores de manera oportuna.

Lo principal es que el sistema ha demostrado que es útil y recibe una evaluación positiva de la producción, según lo planeado, se nivelan las situaciones en las que continuaríamos produciendo productos de calidad inferior durante algún tiempo, desperdiciando la producción de algo que no se puede vender y es bastante difícil de ensamblar antes, Cómo deshacerse. O cuando, en lugar del producto esperado, debido a fallas inadvertidas, producimos otro producto más barato.

Por ejemplo, esto es posible con polipropileno. La etapa final de producción con nosotros son los pellets de polipropileno que viste en nuestras otras publicaciones y videos. Es conveniente ponerlos en bolsas, transportarlos, llenarlos en contenedores, corresponden a las características de rendimiento declaradas. Pero si no se da cuenta y maneja la situación con el tiempo de conexión, obtendrá otro producto. El aglomerado se desmoronará, los gránulos comenzarán a pegarse. Este sigue siendo el mismo polipropileno, pero debido a tales jambas durante la producción, esta es una marca diferente de producto. Por supuesto, más barato.

Por lo tanto, resulta que el sistema nos salvó de paradas de emergencia adicionales cuando las personas pasan tiempo y los automóviles están inactivos tristemente, y de producir dicho producto con una clase inferior a la prevista.

Planes para el futuro

Continuamos refinando el sistema, porque hay muchos sistemas de videovigilancia en las instalaciones y son diferentes, pero necesitamos integrarnos con cada uno. En este momento estamos ocupados con el establecimiento de una implementación remota completa del sistema en los sitios. Tampoco es tan simple con el acceso remoto en los sitios de producción, por lo que hay algunas peculiaridades aquí: el circuito corporativo, los diferentes segmentos de red, las restricciones de seguridad y más.

Además, estamos trabajando para obtener una recopilación más completa de datos de los sensores con el fin de tener una imagen más detallada de lo que está sucediendo.

Los comentarios de los operadores son principalmente positivos. Si decidiéramos crear un sistema basado en el paradigma "Y ahora todos trabajarán en esta nueva cosa", lo más probable es que sea un poco diferente.