Para empezar, unas palabras sobre qué es y en qué casos se utiliza. En este caso, Wikipedia afirma acertadamente que una placa de circuito impreso flexible (en lo sucesivo, FPP) es algo que se puede doblar libremente. No puedo discutir. En el caso más común, el GPP se utiliza en forma de talones de conexión, como por ejemplo en la siguiente imagen:

En una versión más avanzada, algunos componentes también están soldados en él. Aquellos que desmontaron CD viejos vieron que todo el kit de carrocería de la cabeza estaba hecho solo en una caja de cambios de este tipo. Aquí tienes un ejemplo típico:

Aquí vemos un lugar para que un conector se conecte a la placa principal de la unidad y orificios para los cabezales láser, la "península" que sobresale más a la derecha es probablemente para un fotosensor integral.

Los GLP generalmente se fabrican sobre la base de una película de poliimida con una lámina de cobre pegada a ella. La poliimida mantiene altas temperaturas, lo cual es crítico al soldar y tiene suficiente flexibilidad. La gente llama a tal base dupont (después del nombre de la empresa que lo produce). Es bueno cuando hay donde comprarlo, pero todos lo haremos como un niño.

Entonces, ¿qué necesitamos primero? Piense en la tecnología y transfiérala a algo que pueda obtener fácilmente en su aldea. El componente principal en este caso será una base resistente al calor, sobre la cual se debe pegar una lámina de cobre. El pegamento, por cierto, también debe ser resistente al calor. E inmediatamente delante de aquellos que se ofrecen a tomar una cinta Kapton (solo está hecha sobre la base de una película de poliimida) y pegarla a una lámina de cobre, no saldrá nada. El pegamento no retiene en absoluto las delgadas pistas de cobre y generalmente se deteriora con la temperatura. Mientras tanto, mi primera versión se basó en realidad en cinta Kapton, pero pegué la lámina de cobre en una máscara de soldadura UV de dos componentes, ya que tiene la resistencia al calor necesaria y la resistencia suficiente. Parecería ... bueno, ¡aquí está la solución! Y aquí está nifiga. Como se vio despues,kapton es completamente opaco a los rayos UV y el pegamento de la máscara de soldadura, incluso después de un día de irradiación, no quería polimerizar en absoluto. Opción número dos, esto es fibra de vidrio, y ahora resultó ser bastante eficiente. Entonces lo haremos.

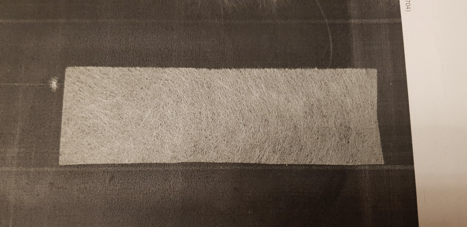

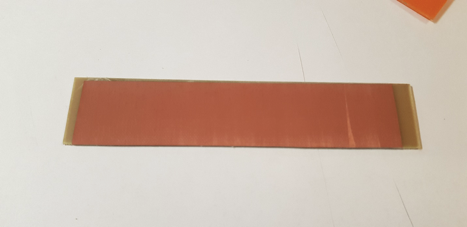

Idealmente, la fibra de vidrio debería estar finamente tejida, lo que no pude conseguir, pero encontré una estera de vidrio. Se parece a esto:

es importante tener en cuenta que es mejor usar una tela en lugar de una alfombra, ya que la alfombra se agrieta notablemente en una curva grande. Sin embargo, esto no cambia la esencia, lo que significa que trabajaremos con lo que tenemos.

Como pegamento, es muy posible usar resinas epoxi resistentes al calor, pero tú eres programador, arreglas la cafetera, soy un radioaficionado y, por supuesto, no tengo resina, pero tengo una soldadura. máscara. Lo uso. La lámina de cobre se puede comprar en forma de rollo de "whisky":

o puede despegar la PCB. Es incluso mejor arrancarlo de la PCB, explicaré la razón a continuación.

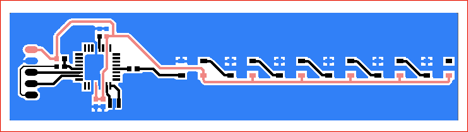

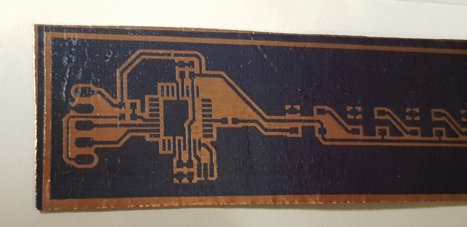

Como placa de demostración, lancé una línea de LED direccionables WS2812 conectados a un atmega328 con todo el arnés. La placa salió así:

en el lado izquierdo hay un conector para programación, un controlador a la derecha y luego 6 piezas de LED. Es bastante adecuado para la prueba.

Ahora necesitas encontrar una víctima de un tamaño adecuado y despellejarla. Y no es tan fácil arrancarlo, pero tengo fotos.

- Colocamos rígidamente a la víctima en el andamio:

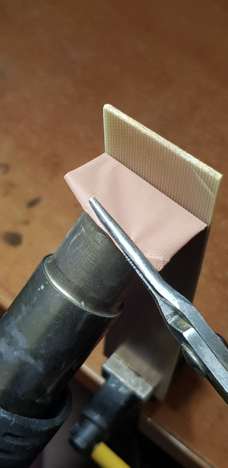

- Caliente la parte superior con un secador de pelo (~ 300C) y saque el borde del papel de aluminio. A continuación, lo agarramos con unas pinzas y tiramos suavemente hacia nosotros:

- Después de despegar una pieza pequeña, pasamos a la artillería pesada y continuamos quitando la lámina, calentando simultáneamente con un secador de pelo:

- Si continúa tirando con pinzas, existe una alta probabilidad de romper la lámina. Por lo tanto, seguimos tirando con unos alicates de punta fina:

- Un poco más:

Y ...

La víctima ahora se ve así:

Y la piel se ve así:

Alinear como en la infancia, dibujando un borde, por ejemplo, con una espátula, sobre la superficie:

Está muy limpio aquí, porque es fácil de dejar arañazos. El borde debe estar libre de irregularidades y la superficie debajo del papel de aluminio debe ser absolutamente plana y sin migas.

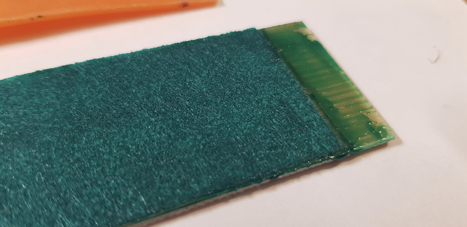

Ahora probamos el tapete de vidrio y recortamos los bordes rasgados:

En general, el código fuente está listo, ahora tenemos que compilarlo todo y hay algunos matices aquí. Primero, debemos decidir cómo pegaremos. Es decir, simplemente tome y extienda pegamento sobre papel de aluminio y coloque un tapete encima de esta opción. Todo estará torcido, oblicuo, con pliegues y sin pegamento, y lo más probable es que el cobre se arrugue o se recuerde. Es mejor pegar el papel de aluminio a una superficie plana con cinta adhesiva de doble cara de tres lados y solo entonces aplicar el pegamento. El mismo sacrificio funcionará como base. Medimos, cortamos, pegamos:

Ahora, fíjense que pegué el papel de aluminio con la parte de atrás hacia afuera:

Este es un punto al que prometí prestar atención más adelante. Más tarde llegó, presté atención. ¿Cuál es el punto de? El lado interior de la lámina de PCB tiene una adherencia mucho mejor que el exterior, e incluso mejor que la cinta de cobre. Este punto es realmente muy importante porque las líneas finas prácticamente no se adhieren a la máscara UV, incluso con un buen desengrasado. Creo que todo está claro aquí, sigamos adelante.

Revolvemos el pegamento:

Luego untamos este kaku en el papel de aluminio, ponemos un tapete encima y lo empapamos de arriba abajo:

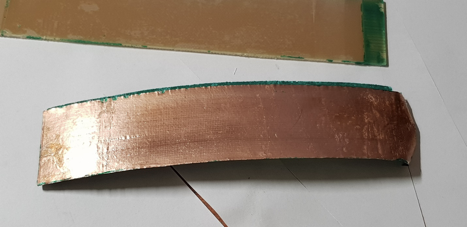

lo untamos sin remordimientos, retiramos el exceso con el borde de una espátula. El resultado debería ser así:

Más grande:

Y ahora el segundo matiz. La máscara UV debe secarse antes de la exposición a temperaturas bastante altas y durante bastante tiempo. Pero la cinta adhesiva en la que pegamos el papel de aluminio no resistirá tales temperaturas y ... eh ... bueno, en resumen, se arrugará en un pedazo de mierda y arruinará todo el trabajo. Por tanto, no secamos por mucho tiempo y no mucho. Lo secaremos más tarde.

Y esta es una discoteca con luz ultravioleta, para la polimerización del pegamento después del secado preliminar:

Luego también la pasé en una laminadora en caliente durante varias pasadas, pero esto no es necesario. Y solo ahora, retiramos la pieza de trabajo de la base y la secamos a la temperatura requerida, en el momento adecuado.

Después de los tratamientos de spa, masaje tailandés y sauna finlandesa:

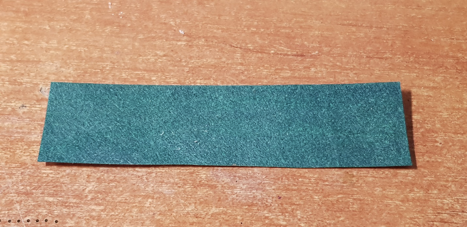

Circuncisión:

Ahora puedes doblarte en todas las direcciones, asegurarte de que no se haya seguido la tecnología y que todo se haya estratificado y tirar el resultado a la basura. Si me equivoqué continuamos. No he usado LUT durante 5 años, aunque no diré que en este caso no funcionará.

Prefiero las fotomáscaras:

arriba puede ver una plantilla para una máscara de soldadura, pero decidí que no la usaría, porque quería comprobar qué tan bien la lámina aguantaría ese pegamento. Y una máscara de soldadura es como papel tapiz en esa broma en la que no permiten que un nuevo edificio se derrumbe. Sin embargo, continuemos.

Fotoprotector:

Por lo general, coloco la fotomáscara directamente sobre la pieza de trabajo, sin usar el vidrio de presión. Es mejor dejar caer un par de gotas de agua sobre la superficie del fotorresistente y presionar con una plantilla en la parte superior. El agua, con su tensión superficial, presiona bien el film y no permite que se deslice:

Flare. Nada interesante: el

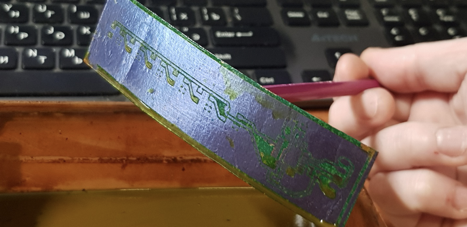

fotorresistente apagado se puede lavar fácilmente con detergente en polvo común:

Más grande:

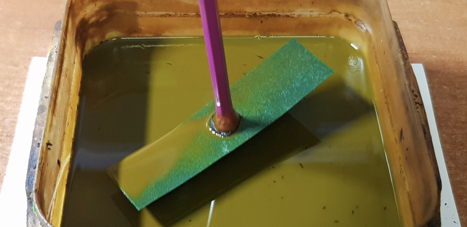

Sí, el cloruro férrico es suciedad, dedos rojos, pantalones cortos y un fregadero. Pero, en mi experiencia, el resultado más estable, de alta calidad y predecible. Y para no ser rojo, generalmente uso un lápiz especial pegado a la pieza de trabajo en nano-termo-boquillas especiales:

Y giro y giro todo hasta que todo el cobre innecesario se disuelve.

Pagina informativa

Si está usando una masa de burbujas para mezclar líquidos, sepa que no está revolviendo nada en absoluto. Las burbujas de aire no impulsan el líquido en absoluto. Esto ha sido confirmado experimentalmente muchas veces por tíos inteligentes. Y no se trata de grabar tableros, sino de cosas más serias. Por tanto, única y única mezcla mecánica.

5 minutos es suficiente incluso en una solución agotada:

es mejor lavar el fotorresistente restante con una solución de álcali caliente, pero también puede usar acetona:

los caminos se mantienen muy bien, y esto no es solo una cuestión de adherencia a la tecnología (desengrasado de alta calidad, proporciones exactas de la mezcla y los parámetros de secado especificados), pero también en excelente adherencia al reverso de la lámina.

Estañado con ácido:

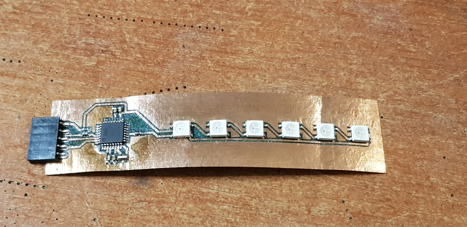

Y soldé al flujo inactivo:

Y aquí está el resultado: de

hecho, esta no es la primera opción de fabricación. Antes de eso, intenté hacer un GPP, utilicé una película de lavsan de baterías de polímero de litio como base. También es un método de trabajo, pero las tablas resultaron ser demasiado flexibles y la lámina se desgastó rápidamente. La ventaja de este método es que es relativamente fácil controlar la rigidez de la placa utilizando el número correcto de capas de fibra de vidrio y una mejor resistencia al calor. Adecuado para la creación de prototipos.

Los servidores en la nube de Macleod son rápidos y seguros.

Regístrese usando el enlace de arriba o haciendo clic en el banner y obtenga un 10% de descuento durante el primer mes de alquiler de un servidor de cualquier configuración.