Descargo de responsabilidad : si es un profesional en mediciones de imágenes térmicas o es sofisticado en la física de los procesos de ondas, lo más probable es que el artículo se le presente como una explicación simplificada de los hechos que conoce. Si recién está comenzando a familiarizarse con el tema, la lectura le dará información útil sobre el "rastrillo" en el que puede pisar, pero es mejor no hacerlo.

Controlar el calentamiento de los equipos o la temperatura del proceso tecnológico es la tarea más importante, sin importar de qué industria estemos. Puede que le interese saber qué tan calientes están los reactivos en la producción química, la temperatura de las piezas de la máquina herramienta que interactúan mecánicamente o el estado térmico del aislamiento y las conexiones de contacto de los elementos de la infraestructura energética. Fue la última tarea que resolvimos al crear el primer relé de protección de imagen térmica.

Nuestro equipo tiene una experiencia significativa en la creación de dispositivos de protección de relés, pero esta es la primera vez que nos encontramos con mediciones de imágenes térmicas. Ya existen soluciones técnicas en el mercado para monitorear la temperatura de las juntas de contacto basadas en tecnologías alternativas: el uso de sensores de temperatura de contacto, sensores pirométricos o sistemas de análisis de gases. Sin embargo, todos ellos son inferiores en varias características al método de imagen térmica.

¿Por qué elegimos el principio de medición de temperatura por imagen térmica? Tiene ventajas obvias sobre cualquiera de las tecnologías alternativas:

Medidas sin contacto.

En las instalaciones de la industria de la energía eléctrica, la falta de contacto, en primer lugar, permite una instalación más conveniente de los equipos, así como reducir el efecto de los campos electromagnéticos en los componentes electrónicos del dispositivo.

Amplia zona de control.

, , .

.

( ). , «» , .

-

, , , , . , 100 °C 60%.

:

.

, , :

) , ( );

) , .

, , – , . ( ).

: -, . , - , , , . . – .

.

(far infrared - 7-13 ). (.. – , , ). , 100 100 .

(near infrared - 0,7-3 ). , . , 1000 , , 100 , . . 100 .

. , , . , . , «», .

, . . :

) , ;

) .

, – .

(, , , , ) ( 0,8) . , . .

– , . – , -, . . , . , , , . , , , .

: , , . , , - .

, (. ). , . ( , 22 ), .

, .

, . , – , – .

( , ). , , . , , , .

. .

, , . , — , . . .

«» . -.

.

: , , .

: , .

- , .

, , . , . .

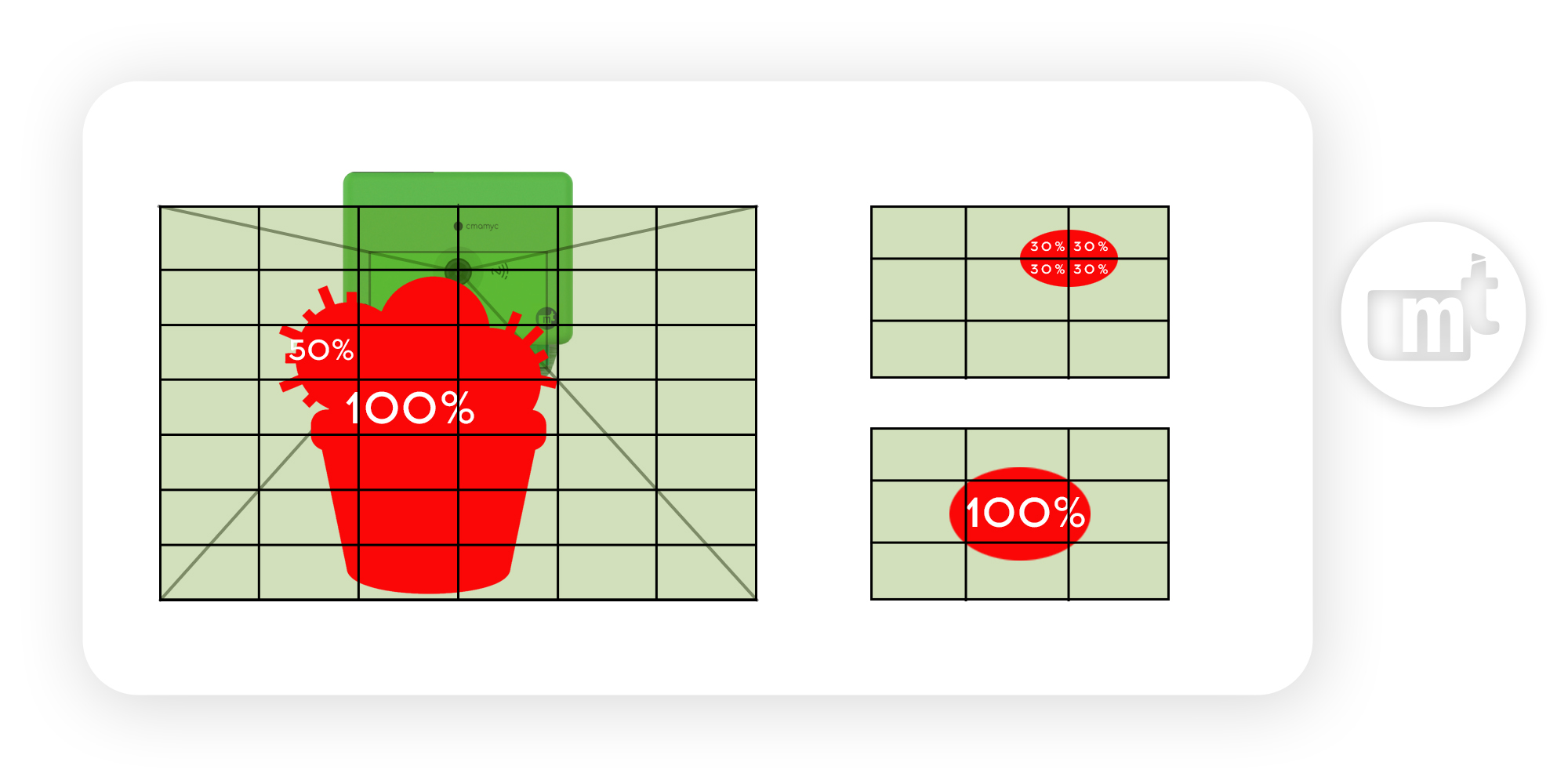

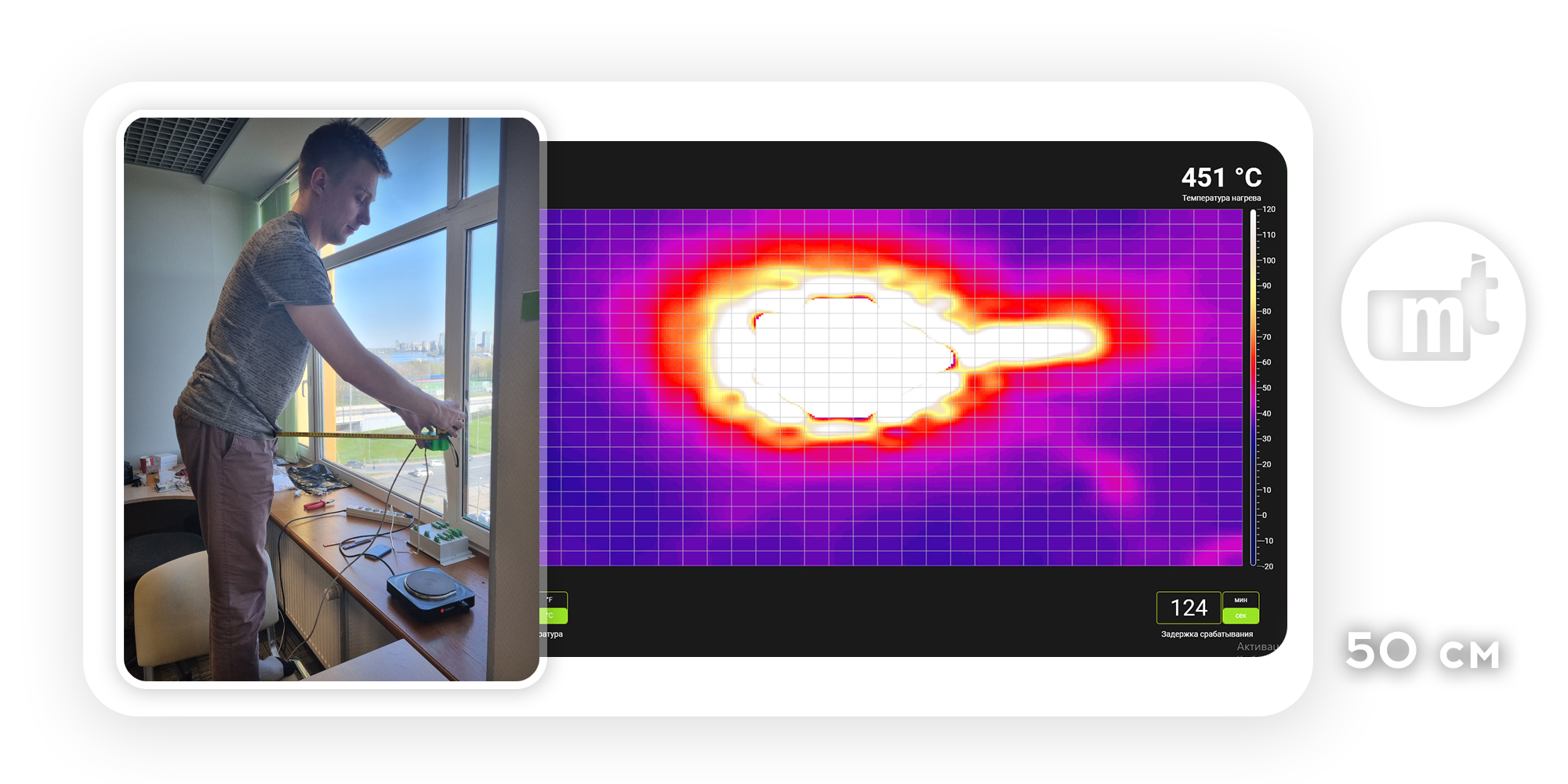

( ), 0,5, 1 1,5 . , .

450 .

50 .

100 – 5 ( 1% ).

150 – 12 ( 3% ). «» – .

, , .

. :

.

– , , - , .

.

. .

.

. , , .

.

.

. , :

( 0,8) 7-13 .

, – , ; ; ; ; .

El objeto de medición con garantía llena al menos un píxel de la matriz, teniendo en cuenta la distorsión en los bordes.

Hemos dado recomendaciones sobre las dimensiones mínimas del objeto controlado en función de la distancia, teniendo en cuenta la posición del píxel en la matriz.

La distancia al objeto de medición en el armario / cubículo es irrelevante.

El resultado de nuestro trabajo fue el relé de protección de imágenes térmicas "KAKTUS", un dispositivo 24 horas al día, 7 días a la semana, que monitorea las conexiones de los contactos / manguitos de cables / otros elementos de la infraestructura energética y, en caso de sobrecalentamiento inaceptable, lo indica a través de salidas discretas o RS- 485 interfaz.