En nuestro taller casero tenemos un torno metálico Jet GBH-1340A con dispositivo de lectura digital (DRO). Hemos estado discutiendo la posibilidad de agregarle CNC durante mucho tiempo, porque sin control por computadora, algunos tipos de piezas son extremadamente difíciles de producir con alta precisión. El artículo relata la experiencia adquirida en este proceso, incluidos los errores cometidos y las recomendaciones para evitarlos, y también revela en detalle todo el proceso desde el montaje inicial hasta el resultado final.

Capacitación

Sin embargo, abordamos el proyecto con cierto grado de dilación. Desde el principio, seleccionamos un controlador VFD de husillo, motores paso a paso NEMA 34 y controladores de eje de máquina basados en lo que encontramos en nuestra fresadora Tormach 770. También encontramos una placa de interfaz de puerto paralelo para control CNC en Internet. Uno de los principales criterios para elegir todas las piezas de repuesto fue su bajo precio, aunque al final tuvieron que pagar de más. Como dice el refrán, el avaro paga dos veces.

Los detalles llegaron y se dejaron de lado durante aproximadamente un año debido a la gran cantidad de otros proyectos activos. Solo usamos esto ocasionalmente para tomar algunas medidas y pensar en la ubicación específica de los motores paso a paso. La falla repentina del motor del eje de nuestro Jet nos hizo volver completamente a la implementación de nuestros planes. Fue entonces cuando sacamos todas las piezas preparadas y comenzamos a trabajar en serio.

Resumen general del proyecto

Tiempo invertido: muchos fines de semana

Dificultad: Avanzado

Costo: $ 2,500- $ 2,800

Materiales (editar)

- Máquina para trabajar metales con dispositivo de visualización digital (DRO);

- Motor asíncrono trifásico Marathon # 145THFR5329 / $ 500, para reemplazar el motor del eje quemado;

- - Emerson Commander SK / $450;

- LPT-, C11G CNC4PC.com / $68;

- NEMA 34 (2 .) X- Z-, Model 34HS38-3008S / $110 ;

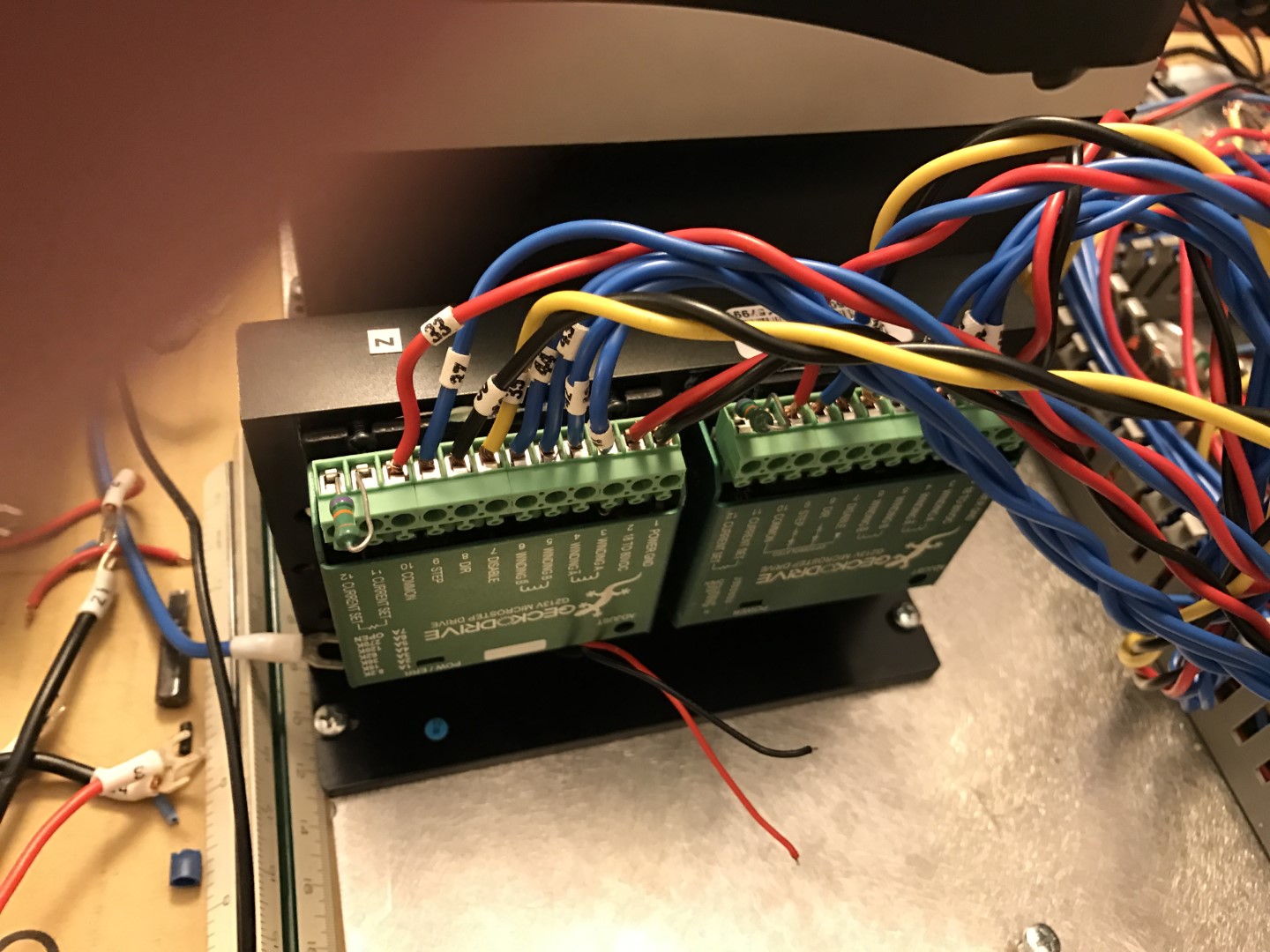

- (2 .) GeckoDrive G213V / $150 ;

- Linux ( linuxcnc.org). Pentium 4;

- ( ) Roxburgh ;

- - 40″ / $225;

- (4 .);

- (2 .), Tormach 770 ;

- (2 .), , Amazon $5 $50 ;

- , , 24″×16″×10″;

- Interruptores para suministro de energía, apagado de protección, etc.;

- Alambres: 12ga, 14ga y 22ga;

- Relés, interruptores, etc. de partes desmontadas de la máquina;

Instrumentos

- Fresadora CNC, fresas, barras de mandrinar, herramientas de torneado para mecanizar soportes de motor.

- Taladro, destornilladores, llaves inglesas, pelacables, engarzadoras, etc.

- Soldador y estaño.

Todo el proceso de reconstrucción se dividió en tres etapas:

- Modificación del propio mecanismo.

- Montaje de la unidad de control.

- Instalación y configuración del PC de control.

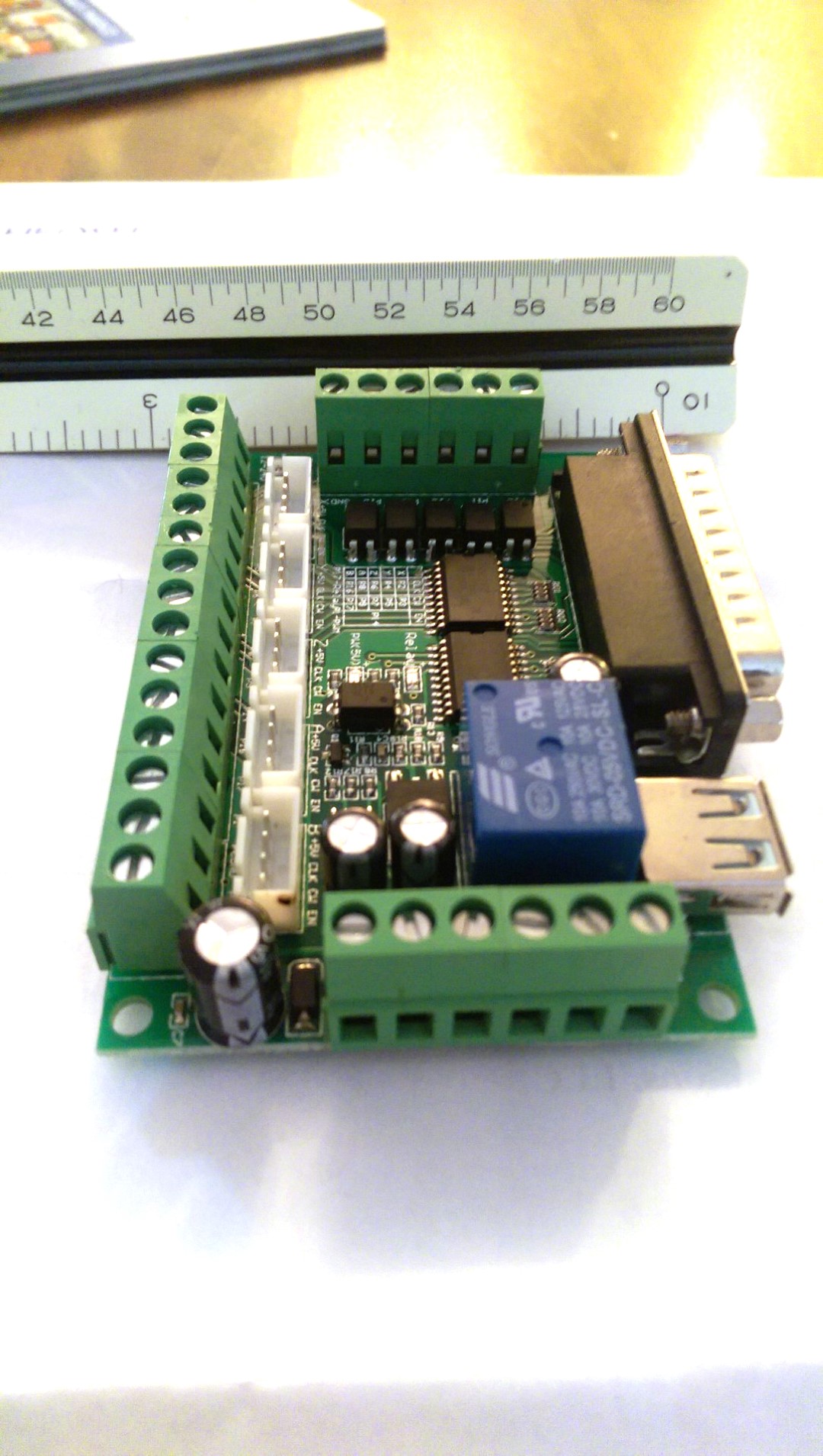

Placa de interfaz / placa de gestión de puertos LPT

Modificación de la máquina. Parte 1

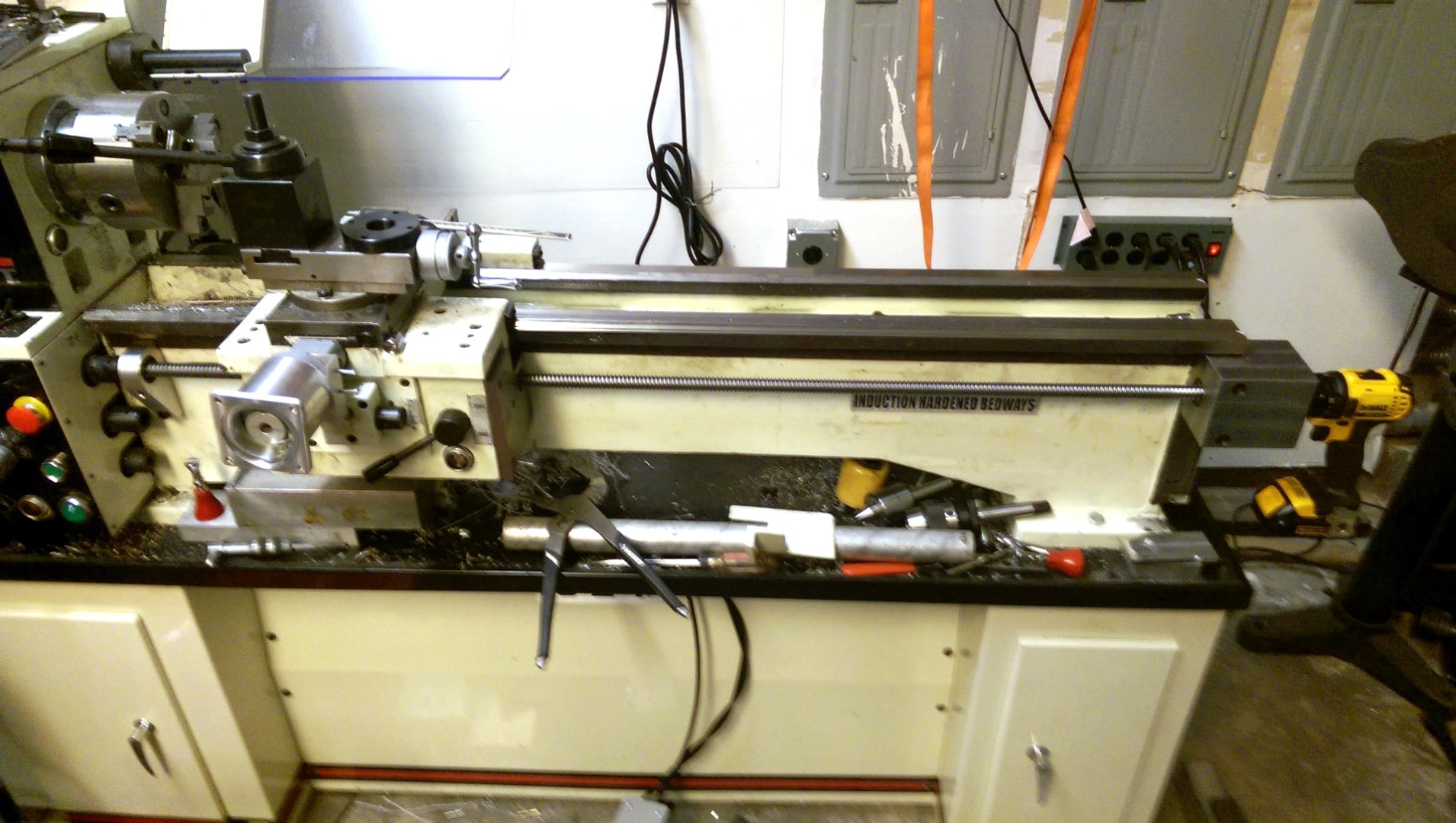

Nuestra máquina de 40 "para metal antes de la actualización

Esta máquina tiene las siguientes características: una distancia entre centros de 40" y un diámetro máximo posible de la pieza de trabajo de 13 ". Por defecto, la velocidad del husillo se controla a través de una caja de cambios ubicada detrás del husillo y accionada por un motor monofásico de 230V. No fue necesario cambiar la caja de cambios; simplemente elegimos los ajustes de transmisión óptimos, y luego, al usar el CNC, el control de velocidad ya lo llevará a cabo el controlador del convertidor de frecuencia. La falla del motor monofásico original, de hecho, solo jugó en nuestras manos, ya que reemplazarlo con un análogo trifásico nos dio másun mayor grado de control y permitió duplicar la máxima velocidad de rotación posible, que para un motor muerto era de 1.750 rpm. La mejor parte es que el convertidor de frecuencia pudo convertir 220 V de una a tres fases. La caja de control original se retiró de la parte posterior de la máquina y algunos de sus relés de control, junto con otras partes, se migraron a la nueva.

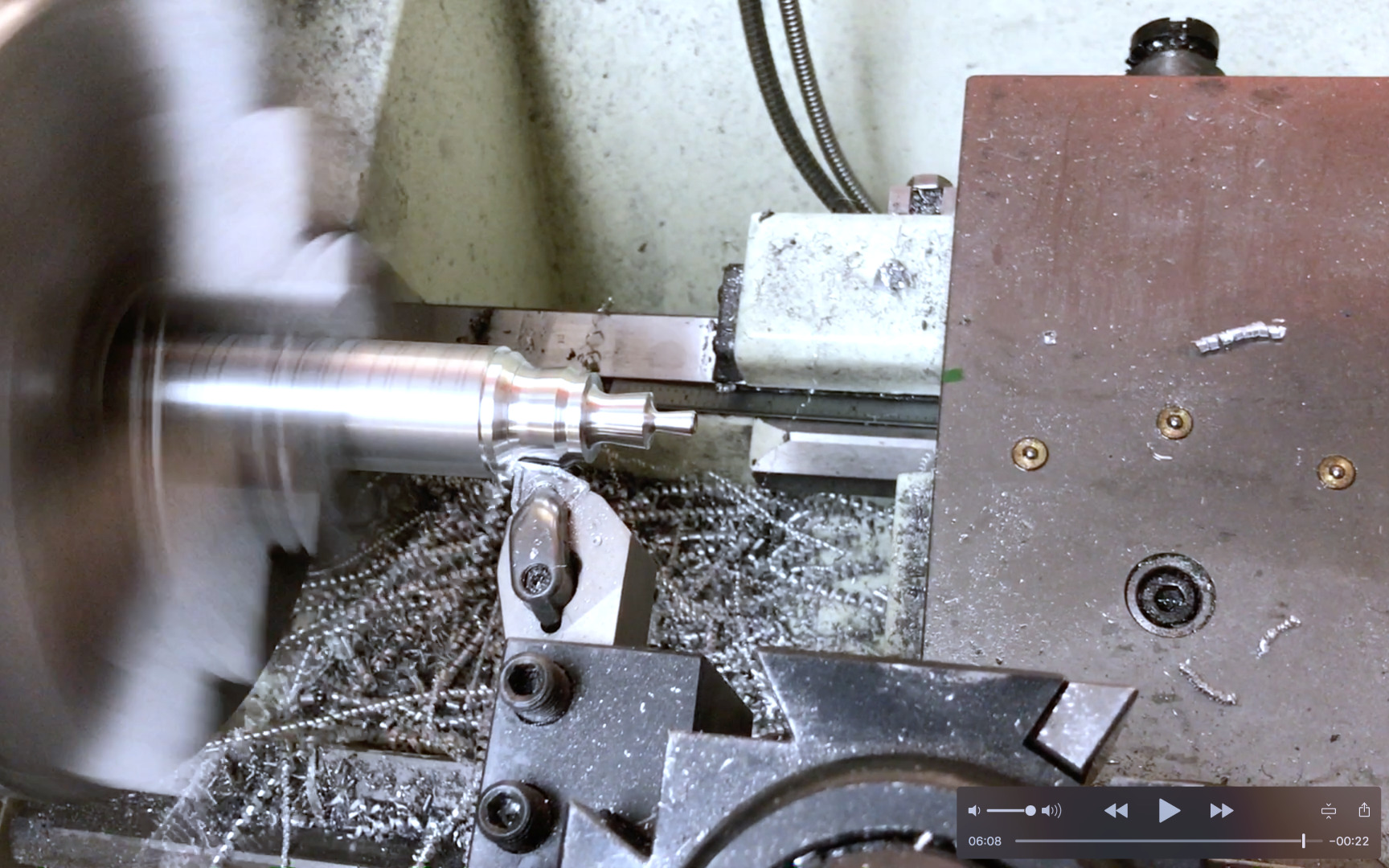

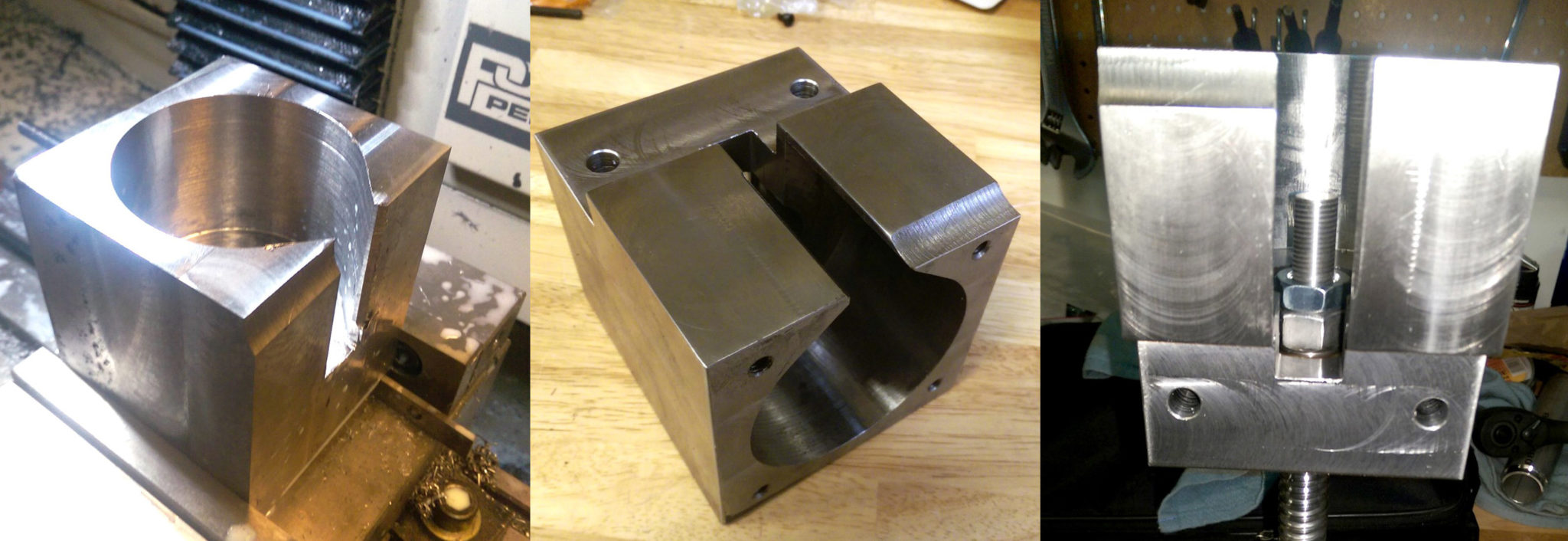

Fresado del primer soporte del motor del eje Z

El carro que sostiene las herramientas de corte asumió dos opciones para controlar su movimiento a lo largo del eje Z (en un torno, el eje Z va de izquierda a derecha y el eje X es el eje de alimentación transversal). Hay un tornillo de avance principal para el corte general y un segundo tornillo de avance que gira en sincronía con el husillo de roscado. Ambos tornillos son accionados por una sola caja de cambios y se utilizan para mover el carro usando las palancas de control en el propio carro. Decidimos quitar el tornillo de rosca y el vástago que controla el tornillo de avance principal. Esto nos permitió accionar el tornillo de avance principal usando un motor paso a paso (SM) ubicado en el extremo opuesto y asegurado por poleas con una correa. El tornillo principal solo necesitó un poco más de 50 rotaciones para mover el carro 1 "y calculamosque dará cierto grado de control sobre la precisión.

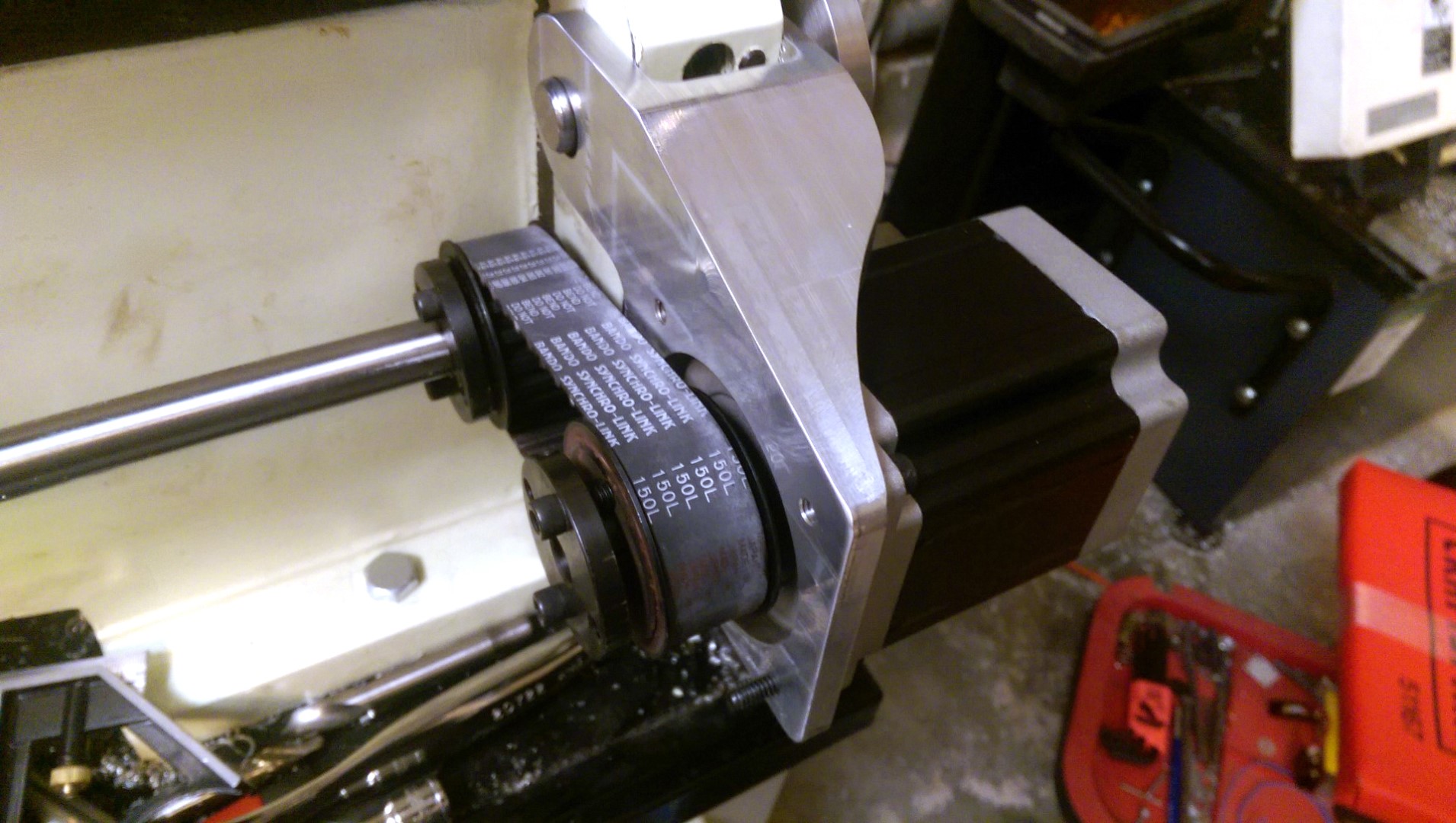

La primera variante del accionamiento por motor del eje Z

Utilizando una fresadora CNC, hicimos un soporte de motor, que se atornilla a un torno en un pivote, de manera muy similar a como se instala un generador en un automóvil para tensar una correa.

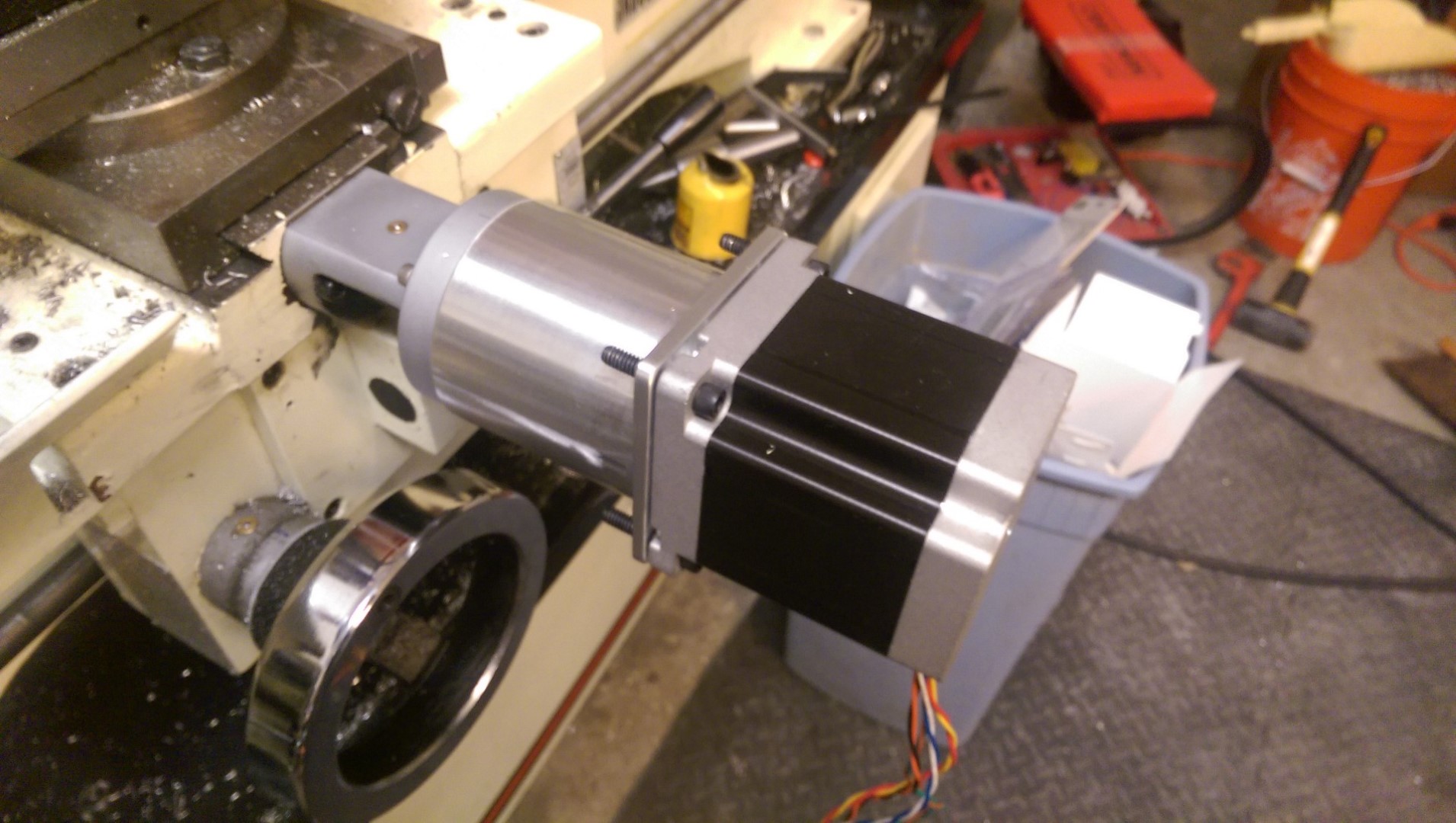

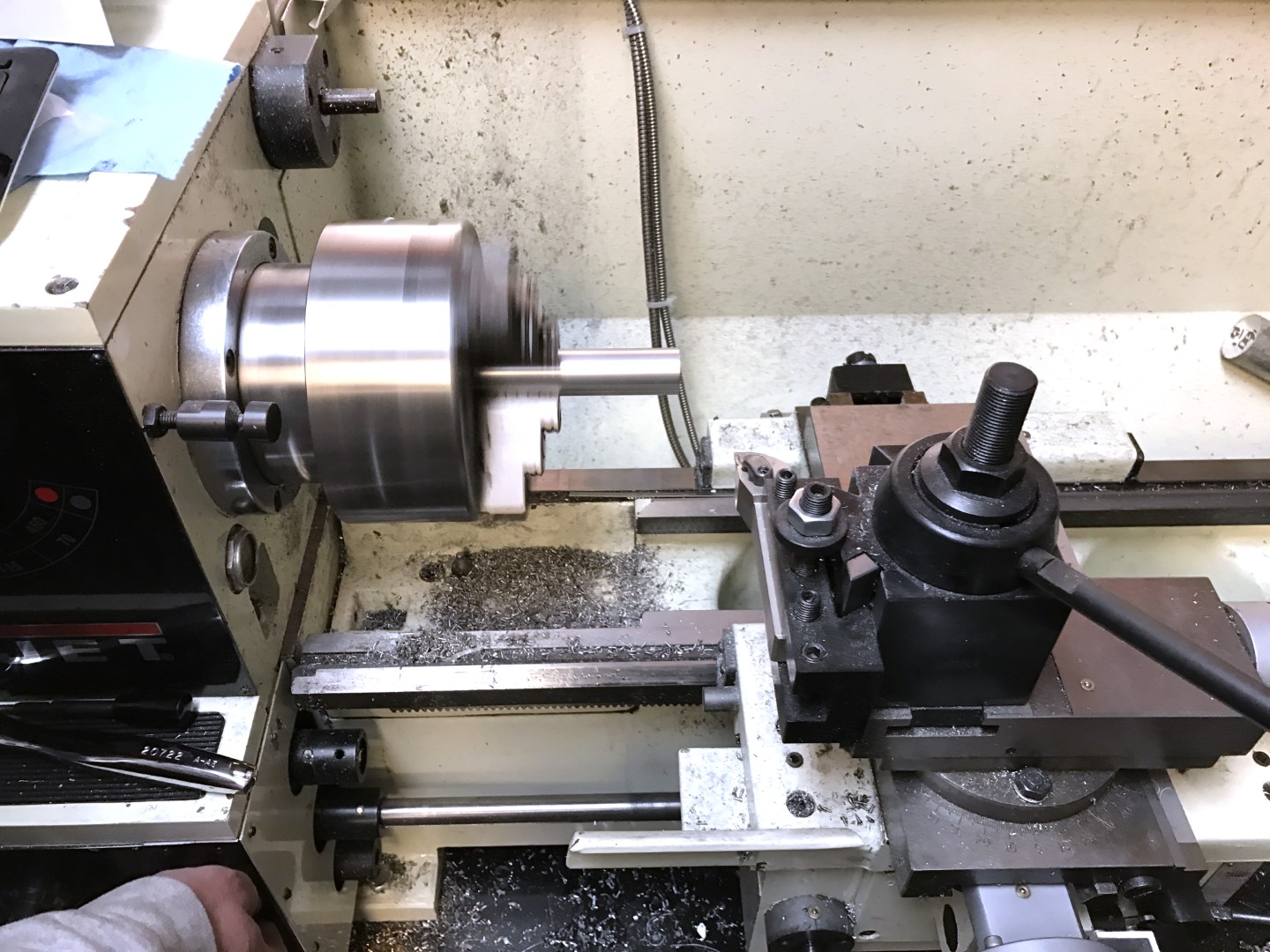

Reemplazo de la alimentación cruzada: el mango principal del eje X

Para el eje X, en otras palabras, la alimentación cruzada, el accionamiento directo de un motor paso a paso era la elección obvia. Retiramos las asas de la máquina y fresamos otro soporte de aluminio. Para suavizar la rigidez, el tornillo de avance se conectó al motor paso a paso a través de un acoplador.

Conjunto de motor de alimentación cruzada: nuevo motor paso a paso del eje X

No hicimos ninguna modificación en el contrapunto del torno. Permanecerá bajo control manual mientras la computadora hace todo el trabajo duro en los ejes X y Z.

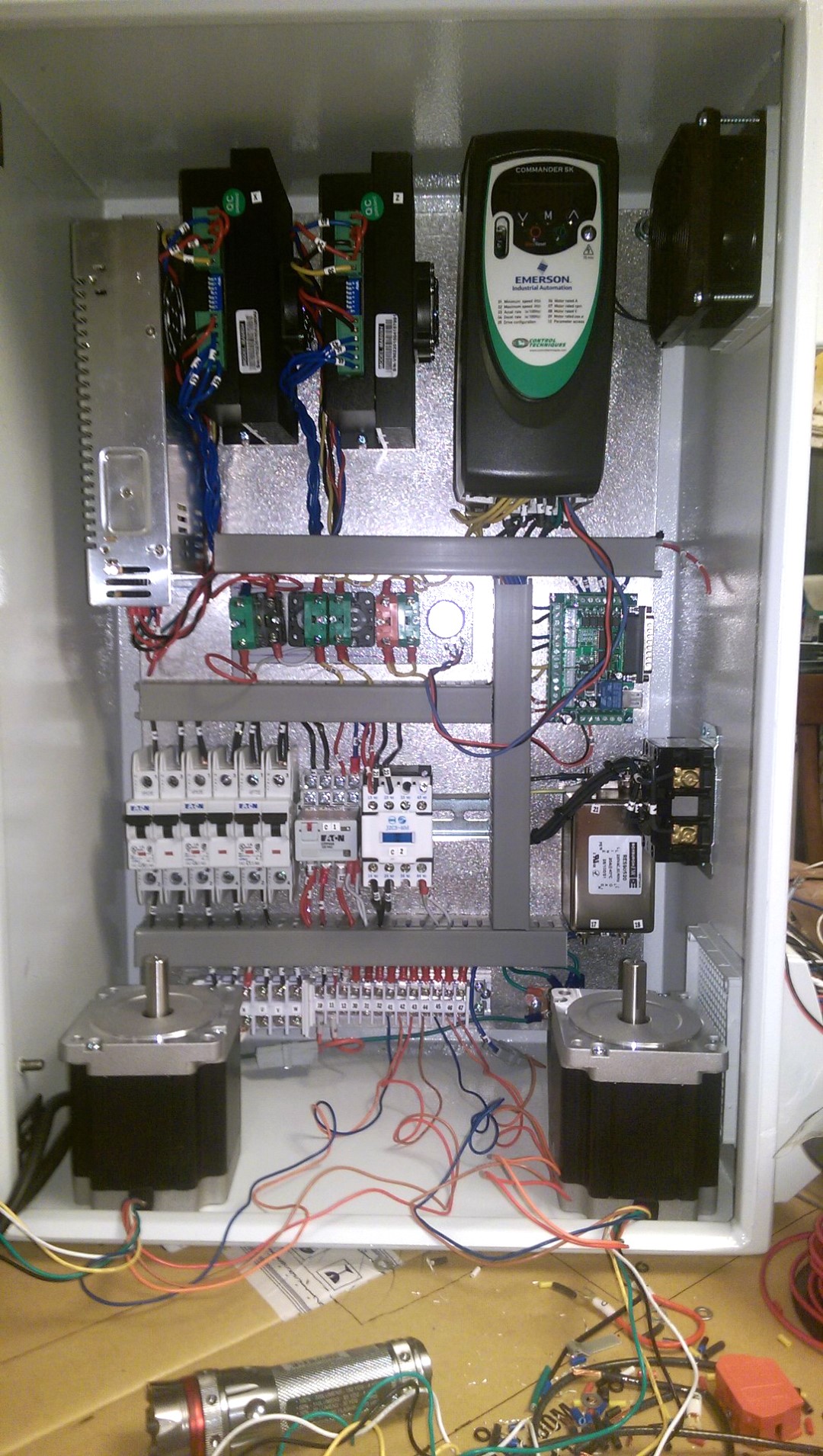

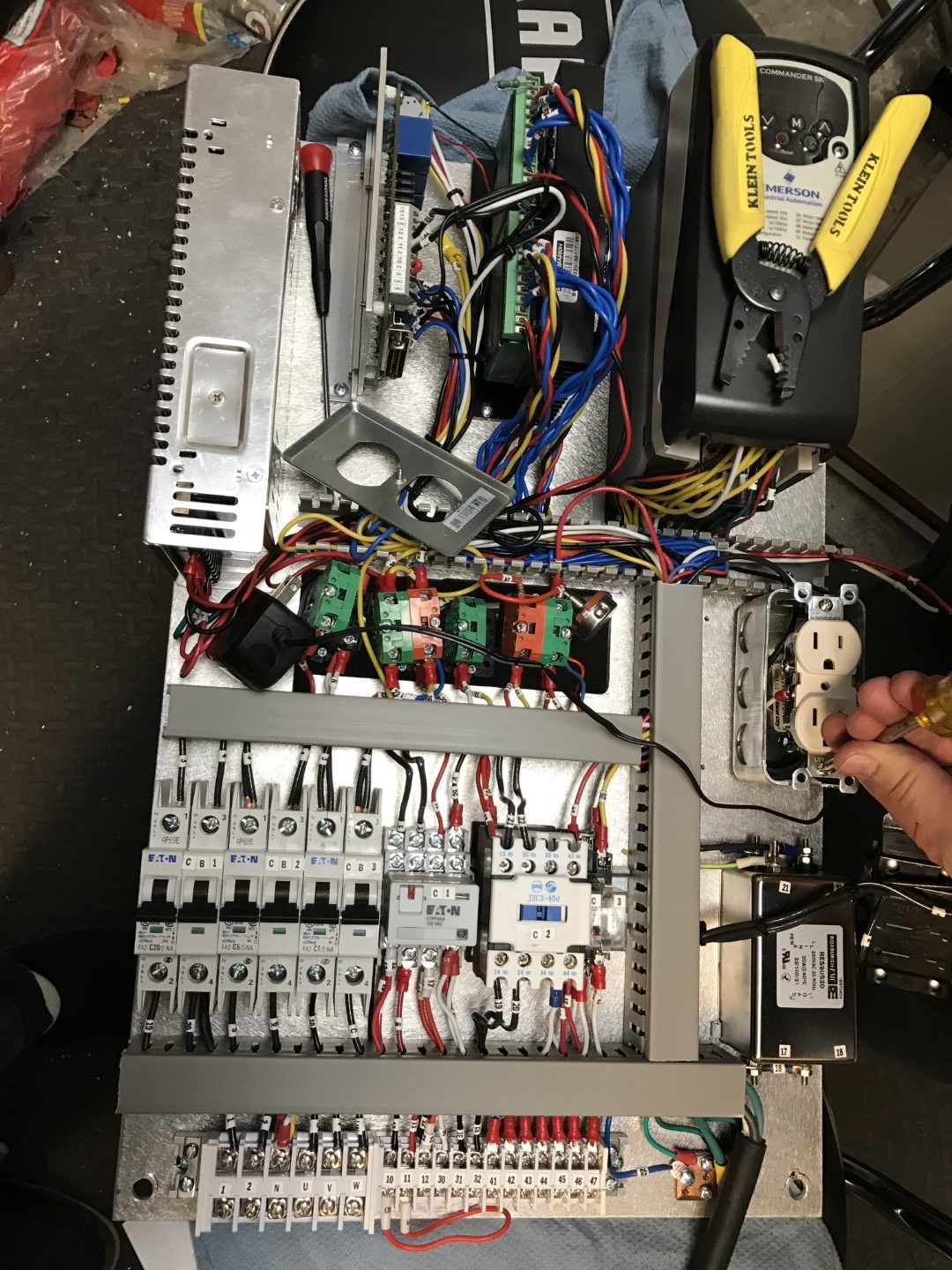

Montaje de la unidad de control

La unidad original era demasiado pequeña para contener todos los componentes necesarios para operar la máquina. Por lo tanto, pedimos una caja de 24 ″ × 16 ″ × 10 ″ que encajaría con todo exactamente. La profundidad de 10 ”fue quizás excesiva, pero proporcionó un amplio espacio para montar ventiladores de enfriamiento e interruptores en la pared lateral. Al mismo tiempo, la carcasa demostró ser lo suficientemente rígida para que, al estar instalada en la parte posterior de la máquina, pudiera sostener el monitor sobre sí misma sin caerse.

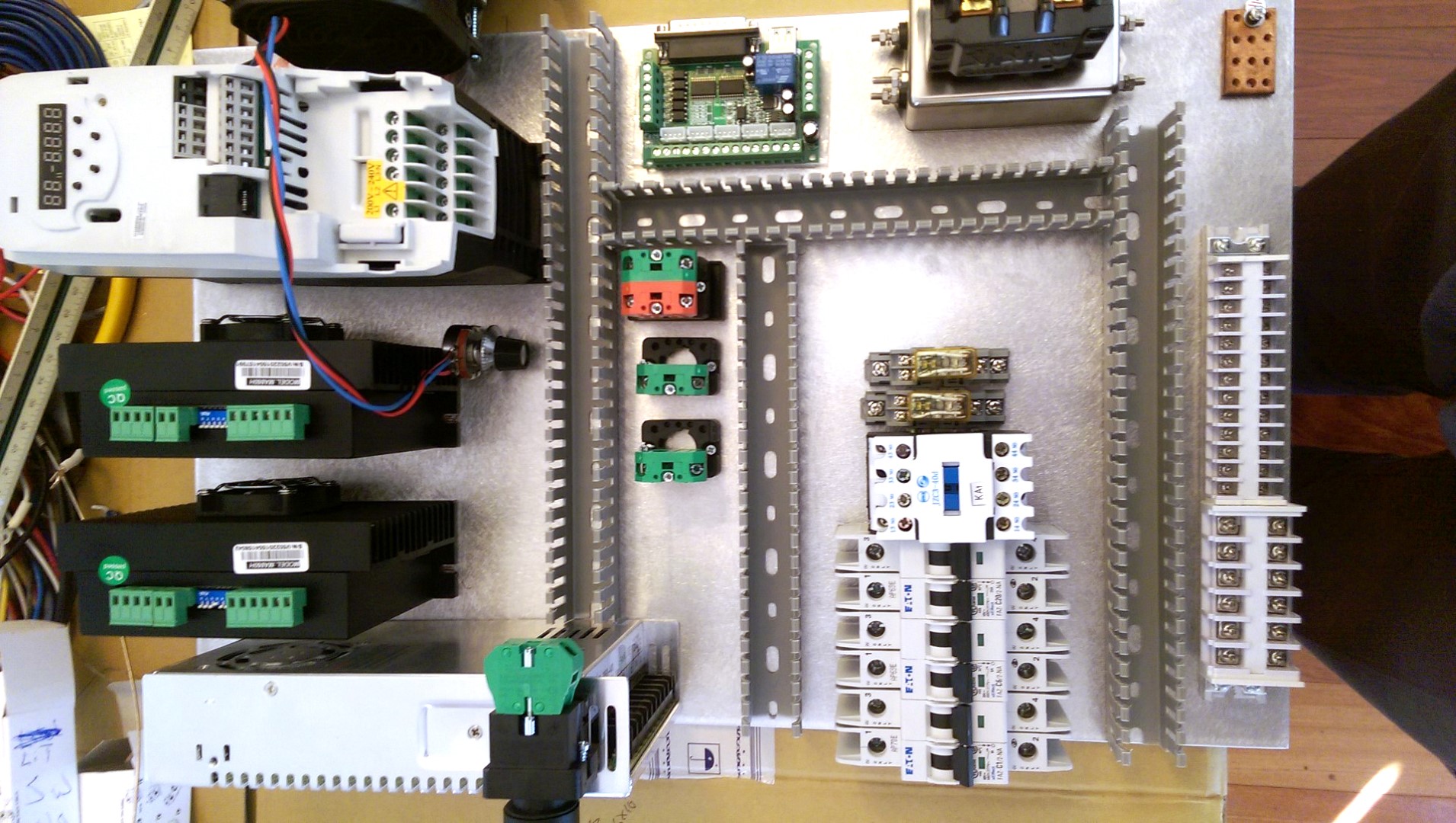

Ubicación de controles

Aseguramos todos los componentes a una hoja de aluminio de 1/8 ”que se podía quitar de la caja para facilitar el acceso. Al hacerlo, también actuó como disipador de calor. Para los elementos de control manual del husillo, cortamos los agujeros correspondientes en la chapa y el cuerpo.

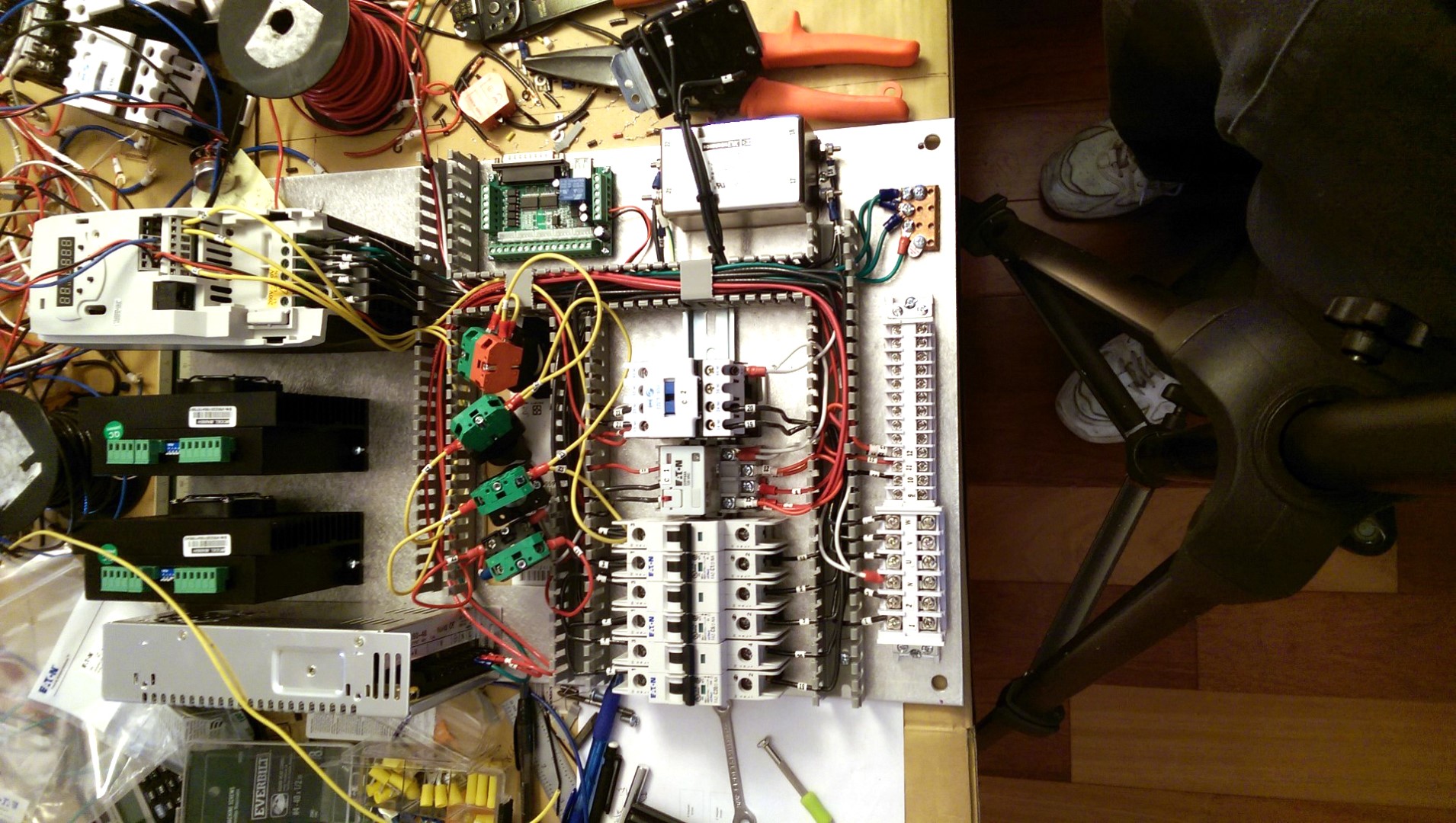

Enrutamiento de cables

Para evitar que los cables se enreden, hemos agregado conductos de cables con ranuras abiertas.

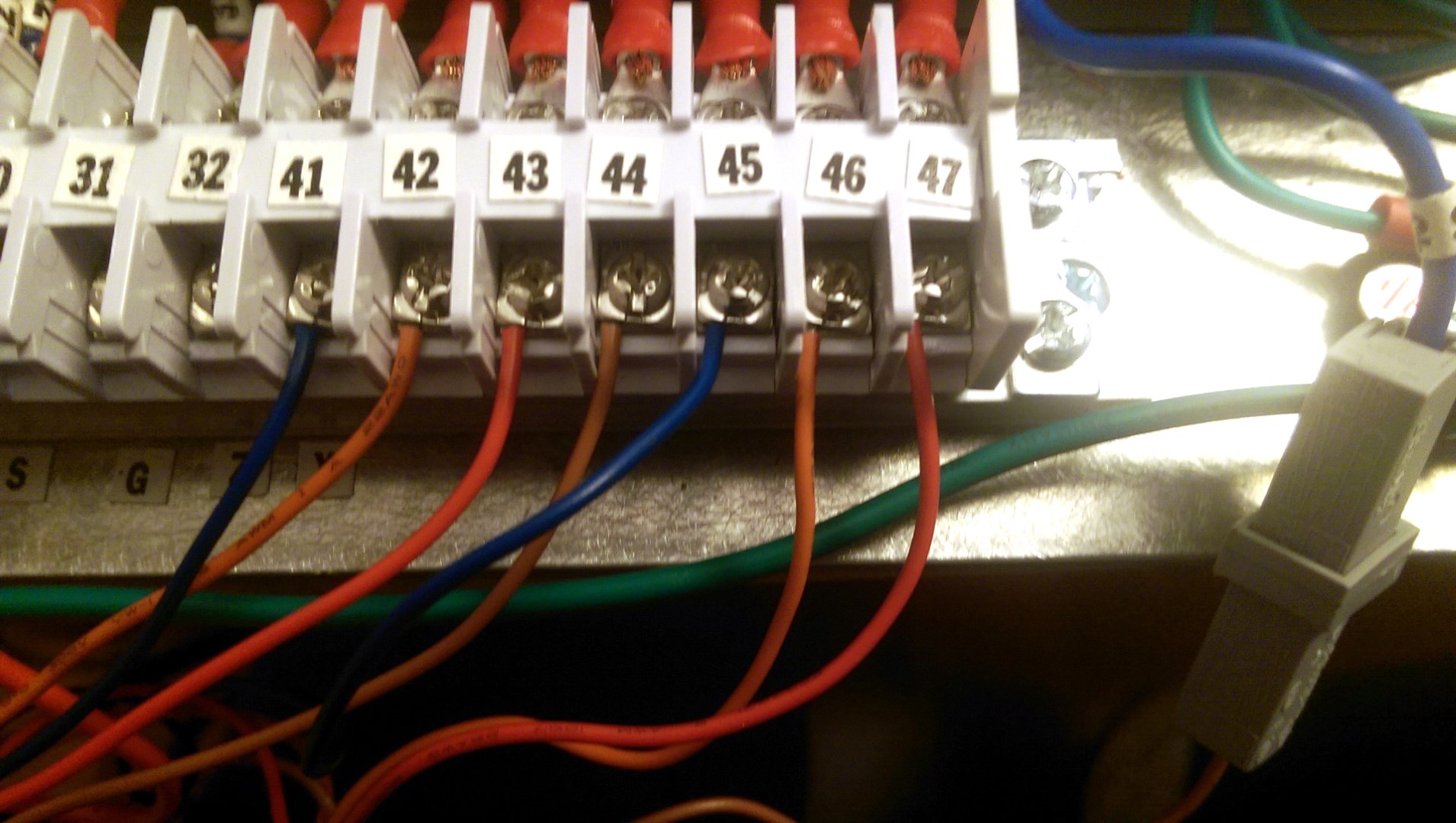

Conexión cuidadosamente marcada

Durante todo el proceso, el diagrama se procesó en Visio, donde todas las conexiones se numeraron cuidadosamente y los cables se marcaron en ambos extremos para que coincidieran.

Caja de control ensamblada (con la cabeza de Stan adentro)

Caja de control ensamblada. Primera prueba

Todo el proceso de montaje de la unidad de control tomó alrededor de 60 horas.

Configuración de la PC de control

Aunque muchos proyectos de CNC utilizan un puerto paralelo para controlar el dispositivo, a menudo no utilizan el hardware de alto rendimiento más reciente. En primer lugar, muchas PC modernas no están equipadas con puertos paralelos; además, muchos de los procesadores modernos están optimizados de tal manera que funcionan bien con software, pero son ineficaces en la implementación directa de puertos de E / S que utilizan tecnología bit-banging para control de hardware sensible al tiempo. ... Esto no es un problema para el PC que controla la impresora, porque USB reduce la carga, pero en nuestro caso con un enrutador CNC, una configuración incorrecta de hardware / software puede llevar a que el corte se realice en decenas de milésimas de lugar donde apuntaba el código G ... (Por ejemplo, por falta de pasos, nota del traductor).

Afortunadamente, existen listas de prueba para las capacidades básicas del software CNC, por lo que fue mucho más fácil de encontrar. Elegimos una Dell Optiplex antigua con un procesador Pentium 4 y sistema operativo LinuxCNC. Compramos con éxito dos de estas computadoras (una para repuestos) en una tienda local de computadoras usadas por $ 30 cada una.

LinuxCNCofrece una amplia gama de opciones de control y está bien respaldado por la comunidad de entusiastas de la PC. Siguiendo las instrucciones del sitio web, resultó bastante fácil instalar LinuxCNC, y este sistema operativo funcionaba perfectamente en nuestra antigua PC. Con la ayuda de StepConf, pudimos configurar los pines individuales del puerto paralelo de la forma que quisiéramos. Sin embargo, resultó que era mejor configurar LinuxCNC antes de comprar cualquier dispositivo de control, ya que este sistema operativo ofrecía configuraciones preinstaladas para varios tipos de equipos, algunos de los cuales simplemente no conocíamos durante las compras iniciales.

Todo esto no tomó mucho tiempo, y nuestra placa para el puerto LPT ya brillaba como un árbol de Navidad cuando se presionaron las teclas, excepto que el humo mágico no apareció. Y todo parecía estar claro, pero ... nada funcionó.

Avaro paga dos veces

Aún así, no es justo decir que nada funcionó. Hubo indicios de que algunos de los componentes funcionaban prácticamente correctamente. Uno de los SD respondió a la orden de girar con un solo sonido sordo. El conductor de este motor incluso tenía un LED verde hasta este punto, después de lo cual cambió a rojo. El conductor de otro motor paso a paso se puso rojo desafiante inmediatamente cuando se aplicó la energía y continuó mirándonos, como el ojo de Sauron.

Miramos todo el cableado. Comparamos nuestra versión de su junta con la versión en Tormach. Aquí no hubo problemas. Y solo más tarde, después de verificar la salida de la placa de control CNC utilizando un osciloscopio prestado, encontramos el primer problema: el voltaje de la señal de salida aumentó solo a la mitad del nivel requerido por los controladores del motor paso a paso. La tabla que compramos por $ 20 resultó ser una basura. Decidimos no escatimar esta vez y encontramos en otro sitio otra tabla por valor de $ 99. A su llegada, resultó que estaba marcada por otro sitio: CNC4PC.com. Sin embargo, también quedó a la zaga de la última versión propuesta en 6 revisiones. Esta placa proporcionó suficiente voltaje y esperábamos que los motores funcionaran mejor. Pero se quedaron en silencio ...

Ya he mencionado que gran parte de lo que compramos para nuestra propia unidad de control fue seleccionado de muestras de una fresadora existente. Estos controladores de motor paso a paso eran del mismo modelo MA860H que en él. Entonces, mientras imaginamos las facturas por la reparación de este enrutador, comenzamos a reemplazar las partes sospechosas instalándolas en él. Los motores paso a paso fueron los primeros y, para nuestro alivio, ambos funcionaron muy bien. Sus controladores fueron los siguientes a ser revisados, y ahora ninguno de ellos funcionaba. El ojo de Sauron siguió burlándose de nosotros. Ante la sospecha de que era nuestro porro, pedimos un par de conductores más del mismo modelo. Ambos quedaron incapacitados inmediatamente después de su llegada. Uno se negó a trabajar en absoluto en la fresadora y el segundo proporcionó rotación, pero solo en una dirección. Obviamente, estos controladores no eran una solución confiable.

Controlador del motor Frankenstein: nuevos GeckoDrives instalados en el marco de un controlador que no funciona Después de examinar más de cerca la

información en Internet, se nos ocurrieron modelos de GeckoDrive que cumplieron plenamente con nuestras expectativas. Estas placas funcionaron muy bien desde el primer momento y ambas encajan perfectamente en el mismo espacio donde antes había un controlador barato. Cuando estaban debidamente energizadas, estas placas requerían disipación de calor, con la que no estaban equipadas de forma predeterminada. Los análogos restantes que no funcionaban solo estaban equipados con disipadores de calor y ventiladores, que resultó ser su única parte funcional. Al final, simplemente construimos las placas GeckoDrive en el marco vacío del controlador muerto, resolviendo así dos problemas a la vez.

Piezas de control completas, pero aún sin carcasa

La nueva placa de interfaz era mucho más grande que la original y ahora podíamos reemplazar uno de los controladores de motor paso a paso originales.

Una nota rápida sobre los controladores: vienen en formato analógico y digital. Puede encontrar videos en YouTube comparándolos en el trabajo. El video demuestra, y lo confirmamos, que las copias digitales proporcionan un funcionamiento del motor mucho más suave y silencioso. Entonces, su mayor costo se justifica.

Poniendolo todo junto

Todo estaba en su sitio. Podríamos controlar el motor paso a paso usando los botones de la interfaz de usuario o las instrucciones del código G, y con la simple conexión de los motores a los tornillos de avance, fue posible mover el carro a lo largo de ambos ejes.

No conocíamos la relación exacta entre la velocidad del husillo y el desplazamiento lateral, por lo que se buscaron los ajustes correctos para StepConf mediante prueba y error. Este programa solicita varios valores: pasos del motor por revolución, micropasos del impulsor, relación de los dientes de la polea y paso del husillo. Si no está seguro de estos valores, tenga en cuenta que se multiplican por un valor, lo que significa "pasos por pulgada". Si todos estos valores excepto uno (sin importar cuál) se establecen en 1, al final el valor restante será un número grande que se puede ajustar con excelente precisión.

Para ello, seguimos el siguiente algoritmo:

- Moviéndose de izquierda a derecha, mueva el carro a la posición conocida aproximada. En la interfaz de usuario del CNC, restablezca las compensaciones configurando el valor de posición en 0.

- .

- G-code 1” , Z1.

- .

- « » , « ». , 20 000, 1.015”, 20 000/1.015 19 704 .

- , 1” 1”.

Es muy importante tomar medidas después de mover el carro en una sola dirección porque lo más probable es que el tornillo de avance tenga algo de juego. Si la medición se lleva a cabo después de moverse en la dirección opuesta, el resultado se desviará hasta la cantidad de juego.

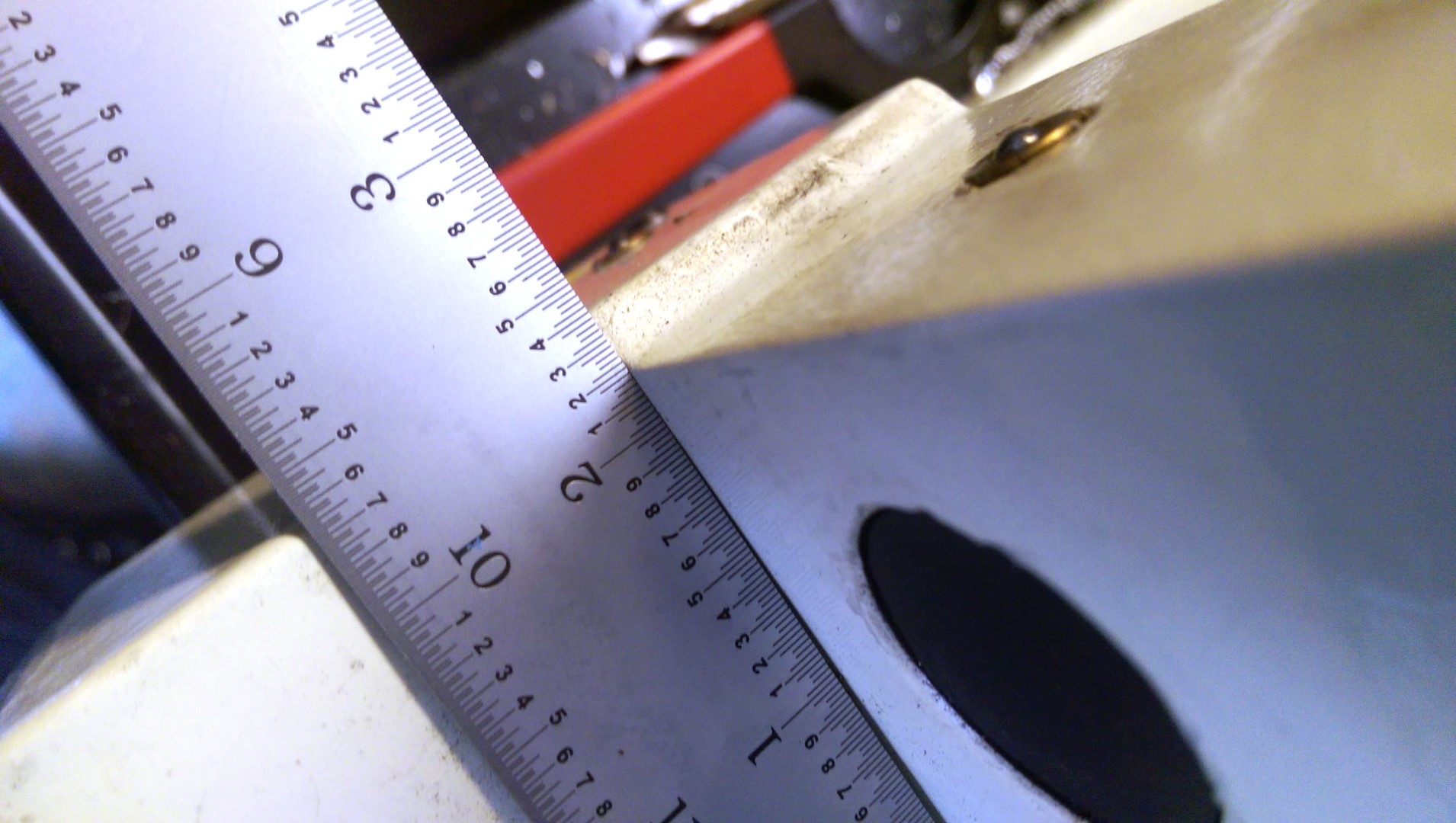

El indicador digital todavía estaba conectado al torno, lo que facilitaba mucho la comparación de las instrucciones ingresadas en la PC con el movimiento real del carro. Siguiendo el algoritmo que desarrollamos, tuvimos que obtener un valor de pasos por pulgada que diera resultados consistentes independientemente del eje en el que se tomaron las medidas. Este enfoque funcionó muy bien para el eje X, pero al medir el eje Z, los resultados variaron hasta 0.012 ”dependiendo de dónde se tomaron las mediciones. Hubo un grave error en algo.

Modificación de la máquina. Parte 2

Los tornillos de avance pueden ser inexactos, pero el tornillo debe ser muy malo para que la deflexión aumente y luego disminuya nuevamente a lo largo de las 40 ”. El problema era que, además del tornillo de avance, también estaban involucrados otros engranajes y engranajes helicoidales en el movimiento a lo largo del eje Z. Necesitábamos dar cuenta de la imprecisión en todo este mecanismo relacionado. La reacción del eje Z fue igualmente terrible. LinuxCNC tiene formas de compensar esto, pero esto requeriría calcular el error en cada punto a lo largo de los ejes de 40 ”. Era casi imposible lograr la precisión deseada. Hubo que cambiar el mecanismo de transmisión.

Medidas de la ubicación para la ubicación del motor eje Z

Un husillo de bolas de precisión (husillo de bolas) puede eliminar casi por completo el juego, la única pregunta es el precio. Una empresa ofrecía tornillos de bolas por hasta $ 3500. Terminamos comprando un tornillo de bolas y una tuerca por 225 dólares de Roton Products, con sede en Missouri. Además, se requirió ajustarlo a los rodamientos comprados anteriormente, que cuestan otros $ 336 en un taller de rectificado local. La reacción de este husillo de bolas ya era de solo 0,007 ”, pero al menos no cambió a lo largo de la longitud de la hélice, lo que facilitó la compensación de esto en LinuxCNC.

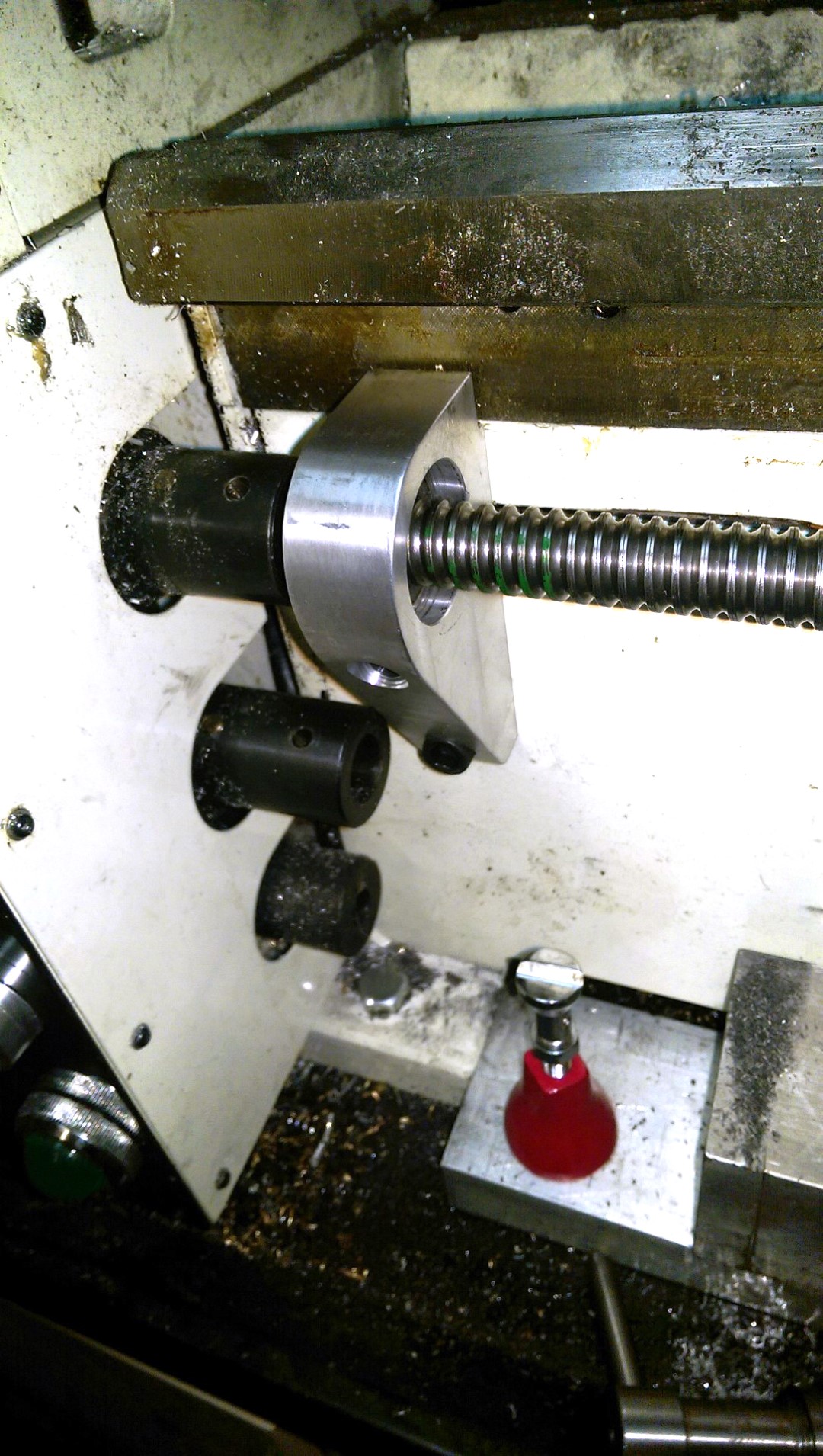

El segundo soporte del motor del eje Z: el medio se corta con un cortador, se mecaniza y se monta junto con el husillo de bolas

También decidimos quitar la correa con la polea y hacer una nueva sujeción para el husillo de bolas, para que el accionamiento directo del motor de velocidad se puede realizar.

Fijación de los tornillos de bolas del cabezal del eje Z

Cada extremo del eje está soportado por un par de cojinetes de empuje fijados uno a uno para bloquear el movimiento mientras se mantiene la rotación. El eje en sí está asegurado entre estos dos soportes de cojinetes bajo cierta interferencia.

Torno modificado con nuevos soportes preparados para el motor paso a paso

Cualquier CNC requiere finales de carrera para que la máquina pueda encontrar la posición de inicio en cada eje.

Montaje del interruptor de límite

Afortunadamente, cuando desmontamos la caja de control manual, encontramos dos interruptores momentáneos ideales para este propósito, colocados en una posición conveniente para cada tornillo de accionamiento.

El enrutamiento de cables generalmente se realiza a través de conductos de cables, pero para el eje X no lo hicimos, simplemente permitimos que los cables desde la caja de control en la parte posterior hasta el eje X alimentado desde el frente cuelguen libremente debajo de la máquina.

Últimos retoques

Torno CNC en acción. Prueba de funcionamiento

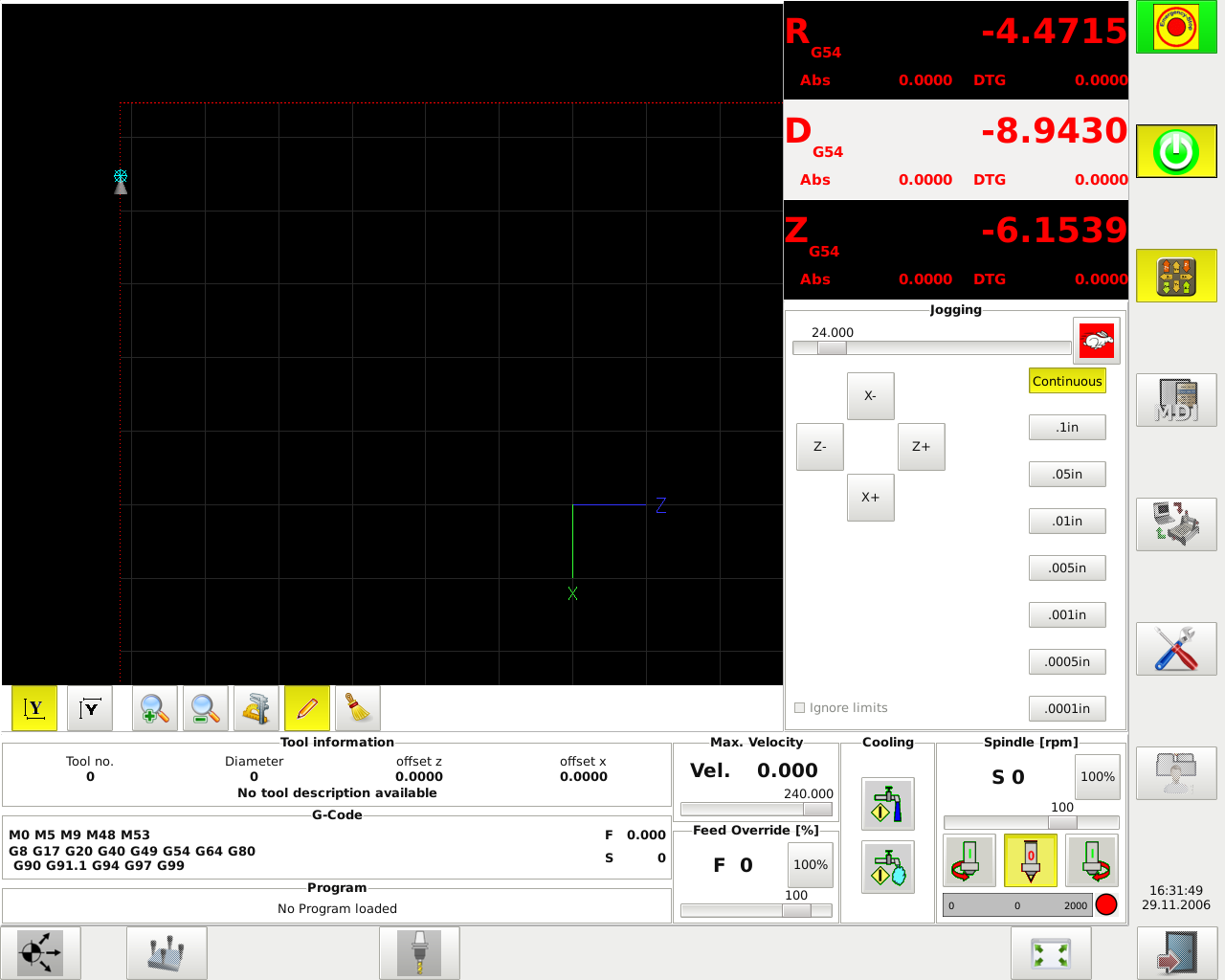

Ahora teníamos un torno CNC en pleno funcionamiento. LinuxCNC funcionaba bien, a pesar de que su interfaz de usuario se parecía a un viejo Windows 98

aplicación. LinuxCNC captura de pantalla (Ningún programa cargado hasta que me di cuenta de cómo hacer que ignoran el hecho de que no estaba conectado a la máquina)

Por suerte, hicimos un poco de navegar por la foros. dos interfaces de usuario alternativas que se veían y funcionaban mejor en órdenes de magnitud.

Y como suele ser el caso de Linux, prepárese para leer toneladas de foros y documentación, y editar archivos de texto para obtener la configuración que desea.

Afilador de cuchillo. ¡Los mangos están hechos en un torno CNC!

Herramienta terminada para afilar

En el futuro, estamos planeando algunas mejoras:

- Como resultado de este proyecto, la máquina ya no podía cortar hilos. Sin embargo, LinuxCNC admite esta función si es posible implementar la retroalimentación del sensor de velocidad del eje óptico.

- Será muy útil añadir refrigeración líquida con refrigerante (fluido de corte), incluso para una máquina abierta que funcione a bajas velocidades.

- Puede limitar el juego solicitando nuevas tuercas de bola que tengan un tamaño diferente de cada cuarta o quinta bola para reducir la tolerancia entre el tornillo de bola y la tuerca.

- Los tornillos de bolas deben estar protegidos. Para hacer esto, necesita hacer cubiertas adecuadas o al menos cepillos para limpiarlo.