Durante más de 5 años hemos estado utilizando la simulación numérica como método para resolver varios problemas de ingeniería:

- determinación de los parámetros de los procesos tecnológicos que no se pueden medir durante las pruebas de campo;

- evaluación de la eficiencia de los equipos y tecnologías que se prevé utilizar;

- promocionar productos nuevos y únicos a los clientes;

- determinación de los requisitos para las características mecánicas de materiales prometedores en tecnologías futuras

Yo, Oleg Kopaev , estoy a cargo del modelado numérico en Severstal, y hoy les presento una selección de los proyectos más interesantes que hemos completado durante el año pasado.

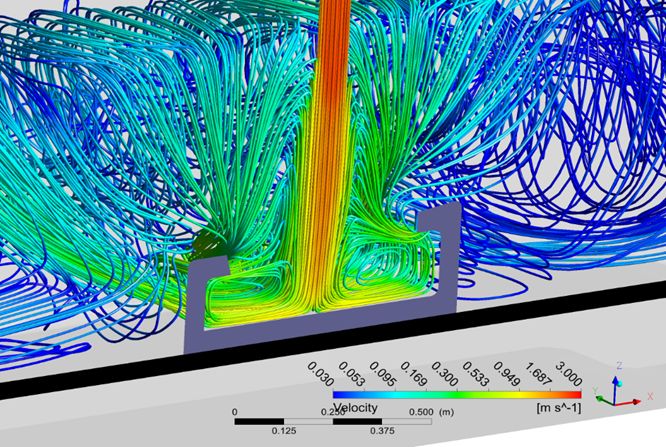

Simulación: la capacidad de estudiar los flujos de acero líquido en una artesa en una planta de colada continua.

Probando varias hipótesis- una de las áreas más demandadas de nuestro trabajo. Siempre hay muchas ideas “innovadoras” en torno a: “nuestros competidores han logrado ...”, “la tecnología del futuro se presenta en la conferencia ...”, “una nueva startup tecnológica ...”, algunas de ellas lucen muy atractivas económicamente. Hay varias formas de comprobar cuáles de estas ideas se pueden aplicar en nuestra empresa y darán el beneficio objetivo y cuáles no. Puede arriesgarse, gastar dinero y probar la idea en el marco de la producción piloto. Puede organizar I + D con un socio externo y esperar buena suerte al elegir un contratista. Sin embargo, la experiencia práctica muestra que lo más efectivo es el estudio independiente de tales iniciativas por parte de las fuerzas de los departamentos especializados de la empresa. Y aquí, el modelado numérico se convierte en una parte integral del proceso de toma de decisiones,lo que le permite probar el rendimiento de una idea con relativamente poco tiempo y dinero.

Este enfoque fue utilizado por nosotros en un proyecto para evaluar la posibilidad de enrollar tubos de acero en una bobina. Los tubos de acero en carretes se utilizan ampliamente en la construcción y reparación de pozos de gas y petróleo. Le permiten ahorrar en el montaje / desmontaje de la columna de perforación. Estos tubos se fabrican en diámetros relativamente pequeños, hasta 100 mm. Nos hicieron las siguientes preguntas:

- ¿Es posible producir y suministrar tuberías a los clientes en bobinas de mayor diámetro, por ejemplo, para la construcción de tuberías locales, ayudar a ahorrar en soldadura?

- ¿Cuáles son los diámetros y espesores de pared máximos que se pueden proporcionar, de qué grados de acero?

- ¿Cuánto esfuerzo se requiere para enrollar y desenrollar tal tubería?

- Pudimos responder a todas estas preguntas creando un modelo de elementos finitos que simula el proceso de bobinado y nos permite variar los parámetros de control del proceso.

A la izquierda: parámetros de proceso incorrectos, colapso local y destrucción de la tubería. A la derecha, un tubo con un diámetro de 219 mm y un grosor de pared de 6,5 mm se enrolla en un tambor con un diámetro de 4 metros.

Sobre todo, nos encantan los proyectos sobre explosiones y destrucción , por lo que nos complace comenzar a crear un modelo para pruebas poligonales de tuberías de gran diámetro. Las empresas que operan los principales gasoductos están interesadas en el hecho de que, en caso de emergencia (puede buscar en Google imágenes y videos para la solicitud "explosión en un gasoducto"), se muestra una sección de una tubería con una longitud mínima que se puede reparar rápidamente. destruido.

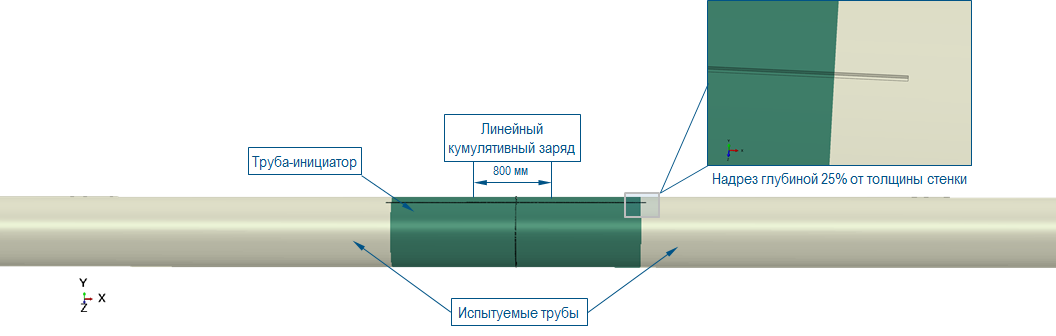

Ahora, se están realizando pruebas de campo a gran escala para evaluar la resistencia al agrietamiento de las tuberías. El significado es simple: una sección de la tubería se ensambla en el relleno sanitario, se crea una alta presión en ella, se detona una carga con forma en la parte central de la sección de prueba de la tubería, la longitud de la grieta formada en cada dirección está determinado.

Disposición general del área de prueba

Desafortunadamente, los resultados de las pruebas siempre han sido poco predecibles, ya que ahora no existe una relación inequívoca entre las propiedades de laboratorio del metal de la tubería y el éxito de las pruebas de campo. Para saber si el grado de acero elegido es adecuado, necesitamos fundir (al menos 350 toneladas de acero), enrollar láminas, fabricar tuberías con ellas, entregarlas en el vertedero y solo entonces podemos averiguar el resultado.

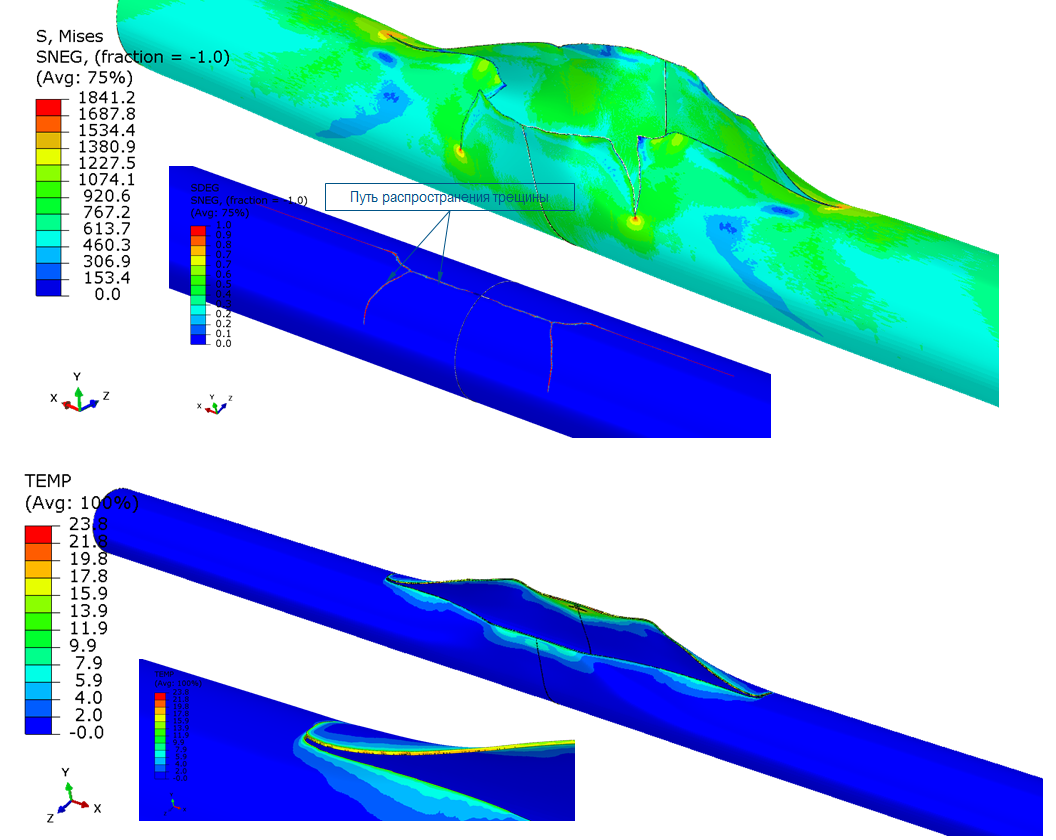

La tarea del modelado es crear una herramienta que, a partir de pruebas de laboratorio de una chapa de acero, permitirá determinar el resultado de las pruebas de campo con alta precisión.

Resultados de pruebas virtuales. Dependiendo de las propiedades mecánicas de la tubería, la grieta puede propagarse linealmente o retorcerse.

Logramos crear una herramienta de este tipo y estamos realizando pruebas virtuales de nuestras tuberías de acero X100 más resistentes para las principales tuberías de gas; estas tuberías aún no se utilizan en Rusia. Además, planeamos desarrollar un método para calcular la resistencia de las tuberías a la propagación de grietas basado en pruebas de laboratorio y ofrecerlo a nuestros socios y clientes.

Entre nuestras tareas se encuentran los cálculos de procesos de conformado de metales, que son más comunes para la metalurgia ferrosa. ... Los cálculos de tales procesos los hace, probablemente, cada estudiante que estudia en una especialidad de perfil, se han escrito muchos libros y disertaciones. Pero por varias razones, estos cálculos a menudo utilizan simplificaciones y supuestos importantes, por ejemplo: "rodillos cilíndricos", "rodillos absolutamente rígidos", "el bastidor del soporte es absolutamente rígido", "la geometría del rodillo es constante".

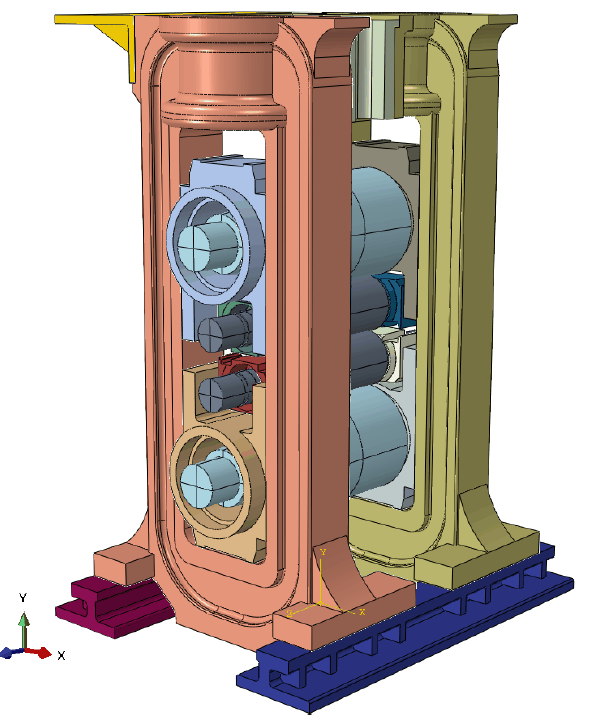

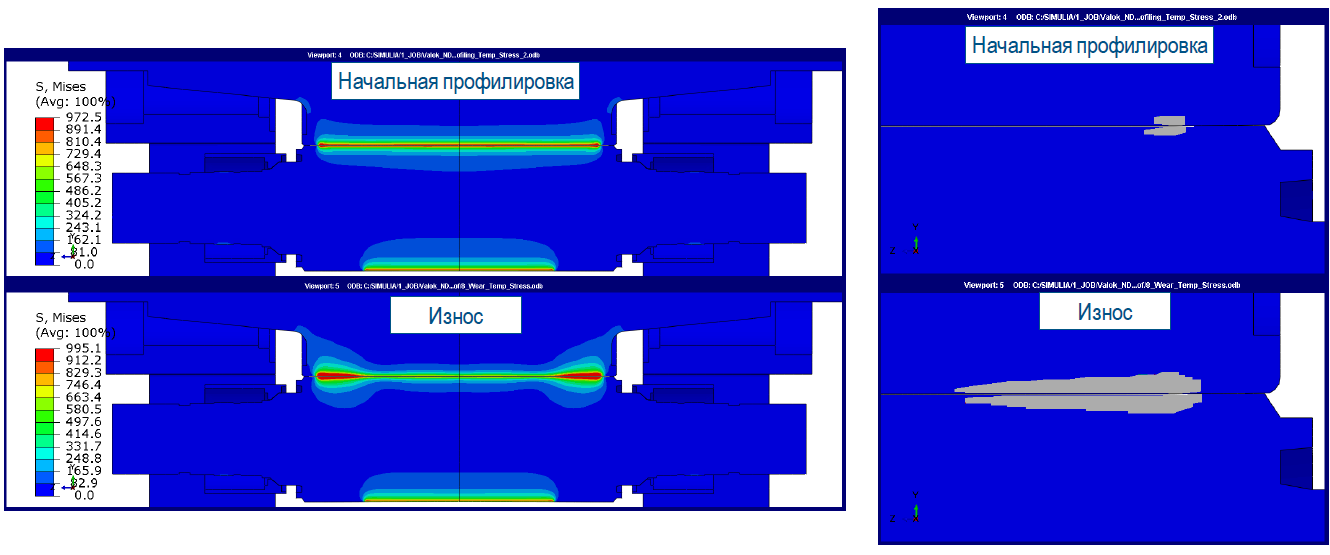

Estas simplificaciones no nos permitirían llevar a cabo otro proyecto: determinar el perfilado óptimo de los cilindros del tren de laminación en caliente, lo que nos permite minimizar las tensiones en el cilindro y la probabilidad de que falle. Por tanto, en nuestro modelo:

- la geometría y funcionamiento del stand corresponden a la realidad;

- la cama es deformable;

- los rollos están perfilados;

- los rodillos son deformables, se aplica una fuerza anti-flexión a los rodillos de trabajo;

- Se tiene en cuenta el desgaste de la superficie del rodillo durante la campaña de laminación.

Modelo del stand de un tren de laminación en caliente

La herramienta creada permitió estudiar en detalle los procesos de carga y desgaste de los rodillos de trabajo de un tren de laminación en caliente, y desarrollar un perfilado más eficiente.

Distribución de tensiones en los rodillos de trabajo (izquierda) y áreas de deformación plástica (derecha) al inicio y final de la campaña de laminación

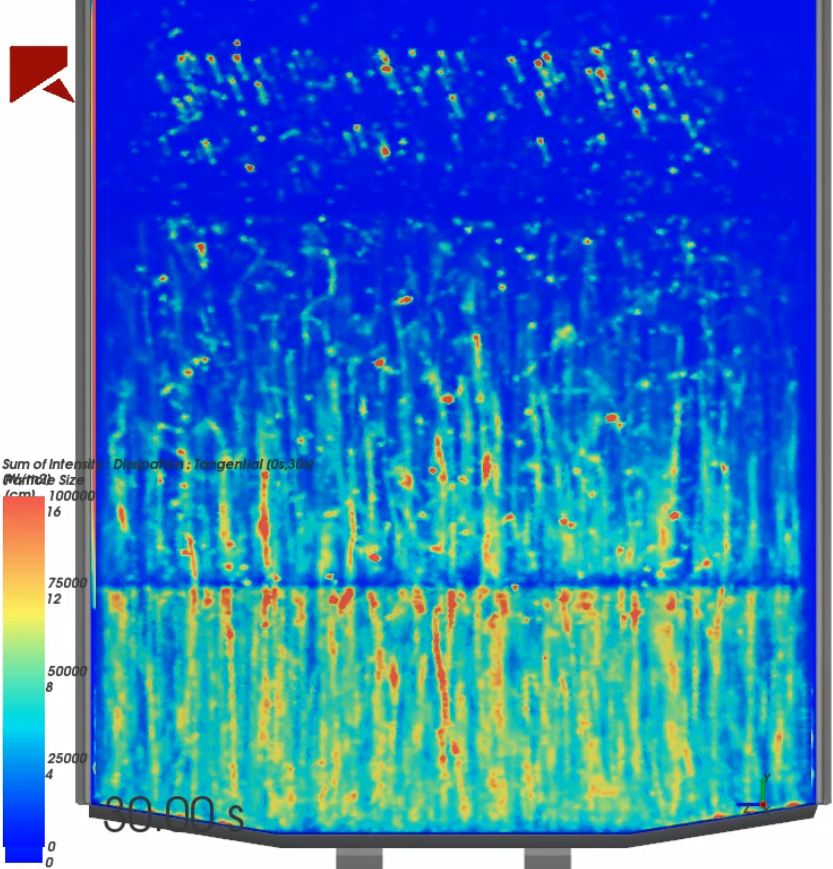

En los últimos años, los departamentos de reparación de la empresa y nuestros clientes han desarrollado una demanda por analizar los procesos de desgaste de los equipos por medios a granel . Realizamos un trabajo piloto sobre este tema junto con nuestro socio, KADFEM CIS, en un nuevo producto de software llamado Rocky.

En la extracción de minerales se utilizan mucho los volquetes mineros de alta capacidad de carga, cada uno de ellos diariamente realiza decenas de viajes, que incluyen carga de mineral o estéril, transporte y descarga. Los medios a granel transportados son altamente abrasivos, por lo que la carrocería del camión volquete está revestida con aceros especiales resistentes al desgaste desde el interior, pero incluso estos requieren un reemplazo regular.

Las empresas mineras están interesadas en reducir el desgaste del revestimiento y aumentar su vida útil. Hay dos cursos de acción principales:

- el uso de materiales más resistentes al desgaste;

- optimización de la geometría del revestimiento y / o uso de varios esquemas que cambian la naturaleza del movimiento del medio a granel sobre la superficie.

Para evaluar la efectividad del uso de varios aceros y soluciones geométricas, hemos creado y estamos desarrollando un modelo del proceso de operación de la carrocería. En paralelo, un camión volquete con elementos experimentales de revestimiento transporta el mineral de hierro día tras día y se acerca al momento de comparar el cálculo y los resultados del experimento.

El proceso de descargar roca del cuerpo de un camión volquete de minería

Distribución de la energía gastada en el desgaste del revestimiento del cuerpo

Para aquellos a los que les guste la información técnica, me gustaría informarles que estamos usando SIMULIA Abaqus, Ansys CFD, software Autoform, estaciones de liquidación Dell y Lenovo, las más nuevas de las cuales tienen 64 núcleos y 256 GB de RAM. El escáner óptico 3D fue útil. Para determinar las propiedades físicas y mecánicas de los materiales, utilizamos nuestros propios laboratorios y laboratorios de nuestros socios, compartimos activamente datos de materiales con nuestros clientes. Un proyecto puede durar desde una hora hasta varios meses.

Todavía tenemos muchos proyectos diferentes en las obras y en los planes. Sus comentarios y sugerencias nos ayudarán a escribir con más frecuencia y ofrecerán información interesante con ilustraciones.