Lugar de trabajo del despachador de la fábrica Una

planta de enriquecimiento es una empresa minera para el procesamiento primario de minerales sólidos con el fin de obtener productos técnicamente valiosos aptos para uso industrial.

La variedad de procesos tecnológicos que tienen lugar en las fábricas, como trituración, trituración, cribado, clasificación, flotación, cianuración, sorción, neutralización, desorción, electrólisis y muchos otros, deja un amplio campo no solo para la automatización estándar, sino también para la aplicación de visión técnica y aprendizaje automático. ... Debajo del corte: una descripción detallada y muchas fotos grandes y hermosas.

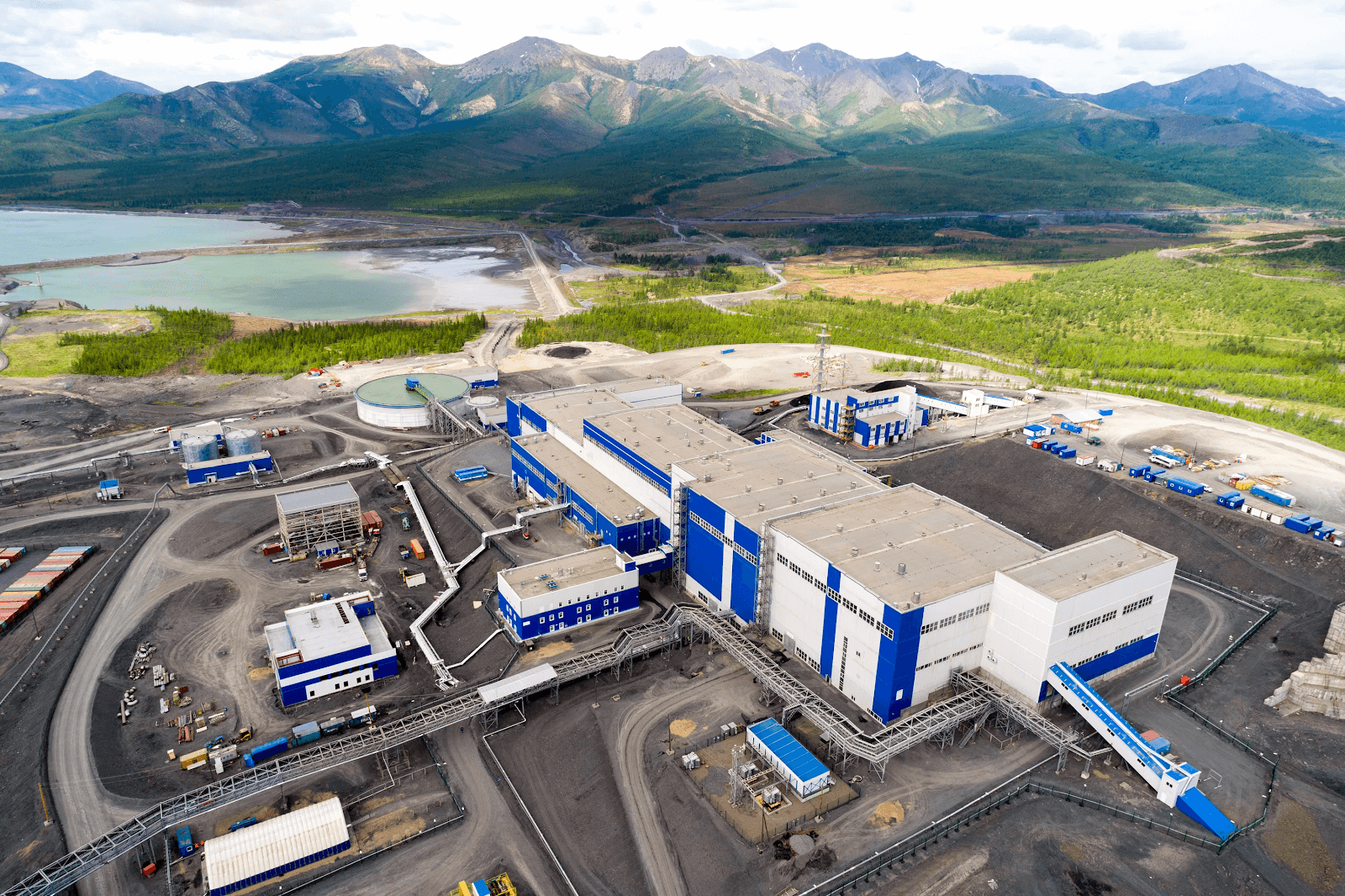

Una vista de pájaro de una

fábrica Puede escribir un libro de texto separado sobre cada proceso en las fábricas, pero propongo detenerme en los puntos clave del trabajo de cualquier planta de procesamiento.

Medición de la distribución granulométrica del mineral suministrado

Con la minería a cielo abierto (a veces minería cerrada - minería subterránea), el tamaño de los trozos de masa rocosa puede alcanzar hasta 1,5 m de diámetro. Está claro que de nada sirve hacer nada con estos cantos rodados para extraer minerales de ellos, por lo que el primer paso es preparar el material triturado.

Entonces, casi cualquier fábrica comienza con un departamento de preparación de minerales. En esta etapa, el mineral pasa por la etapa de trituración y molienda a las fracciones aceptables por el proceso tecnológico.

youtu.be/itq6wBZND5k

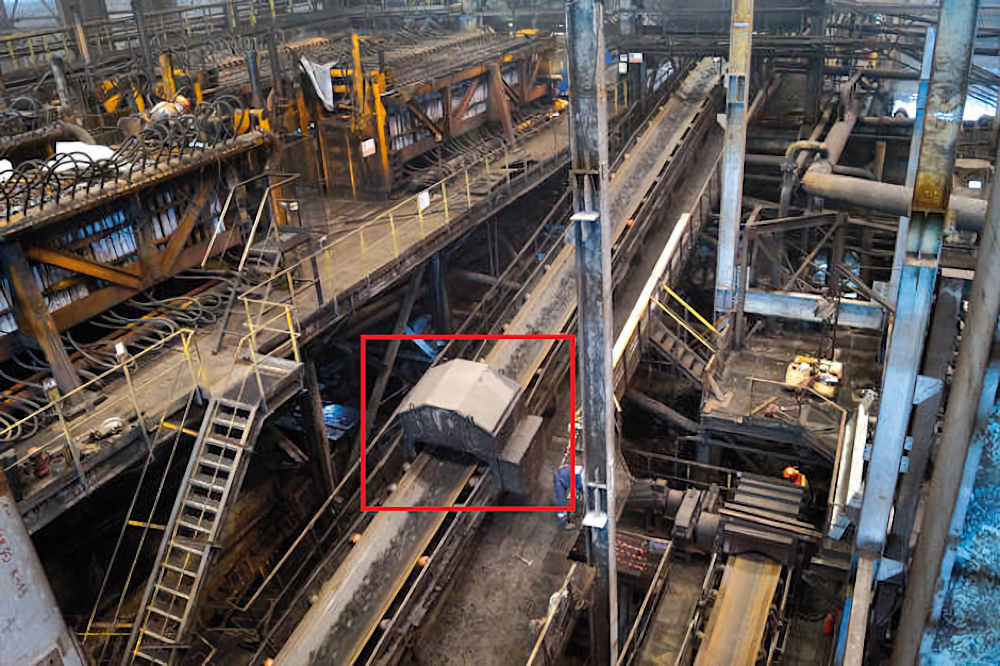

En la etapa actual, los sistemas ya se están utilizando activamente para controlar la composición del tamaño del grano del mineral después de cada etapa de trituración y molienda. La tarea es extremadamente importante, ya que la etapa de preparación del mineral es el proceso que más energía consume, y la detención debido al relleno (atasco de material) conlleva muchas horas de inactividad para, literalmente, toda la fábrica.

Los algoritmos de visión artificial, junto con el aprendizaje automático, reconocen grandes inclusiones en el flujo de mineral que pueden ser peligrosas para el flujo del proceso. Después de detectar y clasificar objetos grandes, el algoritmo puede generar señales informativas con grabación de fotos y video, o señales de control, luego todo el transportador se detiene.

Visualización del proceso de determinación del tamaño de grano del mineral

Supervisión de la integridad de la cinta transportadora

La gravedad y la clasificación son procesos tecnológicos comunes, como resultado de los cuales el mineral se separa por tamaño o composición en diferentes corrientes. Estos procesos se basan en el uso de la gravedad, en la que los minerales se separan de la roca estéril debido a la diferencia en su densidad y tamaño de partícula.

Los transportadores participan directamente en el movimiento del material de trabajo de un compartimento a otro. En términos generales, los transportadores no son el equipo más confiable para usar. No obstante, las tendencias recientes en la tecnología y los nuevos equipos transportadores muestran que los sistemas transportadores pueden operar de manera muy eficiente en las operaciones mineras con un manejo y mantenimiento adecuados.

Defecto de la cinta transportadora

Para resolver el problema de monitorear la integridad de las cintas, se utilizan varios enfoques: desde simples basados en señales de radio hasta sistemas ML entrenables que utilizan visión artificial. Los algoritmos están entrenados para detectar y clasificar defectos, roturas, cortes y desplazamientos de bandas de cintas locales en el flujo de video.

Detección de cuerpos contaminantes de minerales

Como descubrimos en la primera parte del artículo, un problema importante y muy urgente de la industria minera es la protección de costosos equipos de producción contra cuerpos metálicos irrompibles: dientes de excavadora, fragmentos de revestimiento y otros elementos fuertes que, al ingresar al equipo de trituración junto con el mineral, ciertamente lo inutilizarán. ...

Unidad de control

Para solucionar este problema se utilizan diversas soluciones: desde la visión por ordenador del flujo de mineral hasta el software especializado y el procesamiento matemático de las señales registradas tras la irradiación electromagnética del material transportado.

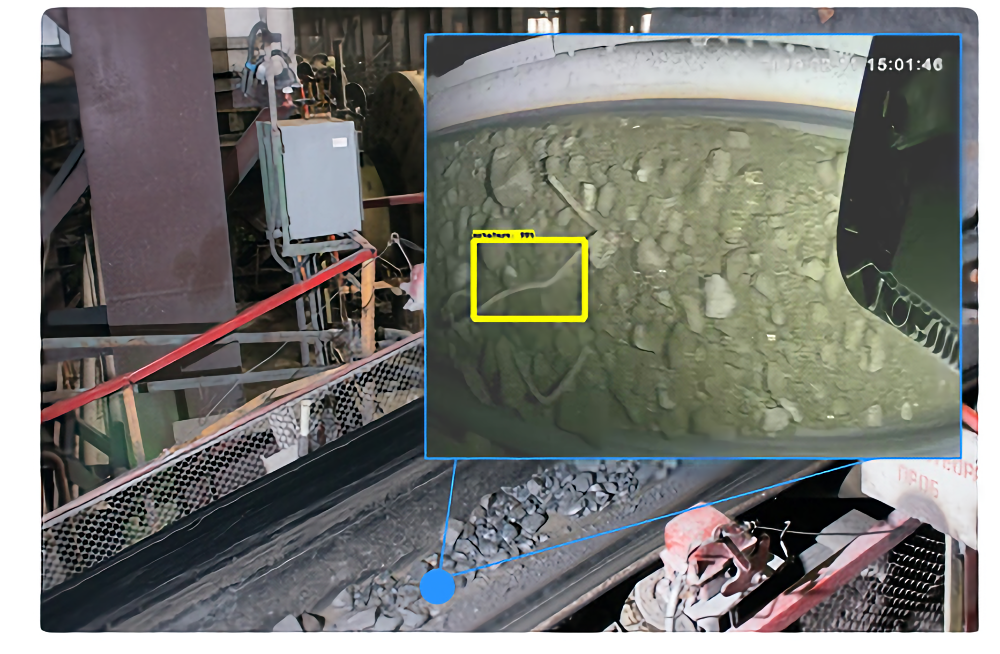

El funcionamiento de tales sistemas de hardware y software se basa en el uso de un clasificador de software, con la ayuda de qué objetos en la cinta en el flujo de video se identifican y separan. Si la cámara utilizada para monitorear se ve estrictamente desde arriba, entonces los clasificadores generalmente se usan para detectar objetos extraños. En el proceso de desarrollo del método, los especialistas en ML capacitan al clasificador con datos históricos que representan el flujo de mineral estándar y el contaminado. El algoritmo que utiliza datos del clasificador en la detección proporciona resultados más precisos.

En cualquier caso, la probabilidad de falsos positivos permanece, ya que siempre pueden aparecer trozos de roca de la forma más extraña en el marco, sin embargo, disminuye con el entrenamiento adicional del modelo. La mayor precisión de detección y clasificación se logra al incluir datos de detectores de metales y sensores de radio en el algoritmo.

Objeto extraño en la cinta transportadora

Clasificación de diamantes por color y forma.

Las empresas de Alrosa han implementado con éxito un proyecto para la clasificación de diamantes por color y forma basado en algoritmos ML y CV.

Las cámaras de visión artificial capturan un diamante mientras se mueve en caída libre. La clasificación se lleva a cabo sobre la base de modelos creados mediante métodos de aprendizaje automático y algoritmos de análisis de vídeo desarrollados específicamente para esta tarea. La velocidad de clasificación es de hasta 20 diamantes por segundo utilizando neumáticos.

Medición de la calidad y velocidad de la flotación

La flotación (de flotador a flotador) es uno de los métodos de procesamiento de minerales, basado en la diferencia en la capacidad de los minerales para retener en la interfaz y debido a la diferencia en las energías superficiales específicas.

En términos simples, una vez que el mineral se ha molido en polvo, se mezcla con agua y reactivos especiales, después de lo cual se pasa una fuerte corriente de aire a través de la mezcla. Durante este proceso, se forman burbujas, en cuya superficie se retienen algunos materiales y otros precipitan.

Flotación de primer plano

La flotación es un proceso de producción muy común en la industria minera. El tamaño de las burbujas, la velocidad de formación de espuma y su eliminación son las características más importantes que determinan la calidad de la extracción de un mineral. El material de flotación resultante se denomina concentrado de flotación y los componentes separados se denominan relaves de flotación.

¿Cómo se puede controlar la espuma? Usando visión artificial, por supuesto. Las burbujas, su velocidad y dirección de movimiento, son bastante fáciles de reconocer y medir utilizando algoritmos de aprendizaje automático.

Una cámara estéreo dirigida perpendicularmente a la superficie del flujo de espuma le permite determinar la altura actual de la capa de burbujas. Los algoritmos que comparan dos o más fotogramas adyacentes permiten determinar la dirección del flujo y su velocidad. Los algoritmos CV, que aplican filtros y resaltan los contornos de las burbujas, le permiten determinar su tamaño y construir histogramas, que pueden usarse para describir la calidad del proceso.

Proceso de flotación a escala industrial

Control de áreas peligrosas y disponibilidad de EPP

El nivel de seguridad industrial es el indicador más importante en todas las empresas modernas. En instalaciones peligrosas como plantas de procesamiento, la seguridad se monitorea con especial cuidado. Se mantienen estadísticas detalladas y completas sobre todos los incidentes, y todos los gerentes tienen KPI obligatorios relacionados con la seguridad del personal.

Por supuesto, los controles modernos de áreas peligrosas basados en visión artificial tampoco se han librado de la industria minera. No solo se monitorea la presencia de personal en el área peligrosa, sino también la disponibilidad de todo el equipo de protección personal (EPP) necesario: cascos, gafas, máscaras, guantes.

Video control de la disponibilidad de EPI

Control de operaciones de carga y descarga

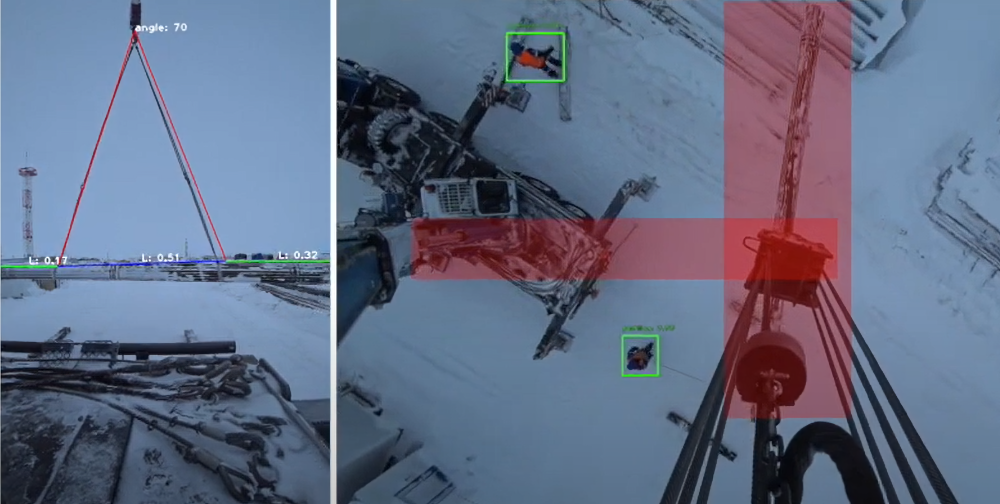

Uno de los tipos de trabajo más peligrosos en cualquier producción es el trabajo de carga y descarga. Pero aquí también había una aplicación para visión por computadora, que le permite notificar al operador de un peligro potencial y, por lo tanto, reduce la probabilidad de una emergencia.

La cámara, montada en el brazo de la grúa, se dirige perpendicularmente hacia abajo. Los algoritmos de visión artificial detectan personas y las rastrean. Las zonas peligrosas ("rojas") son la zona debajo de la pluma y la zona en la dirección del movimiento de la carga. Cuando una persona entra en la zona "roja", el algoritmo le indica al operador de la grúa que detenga el trabajo. Además, hay una cámara lateral que determina la posición de la carga con respecto al horizonte y la corrección de su sujeción a los cables. En caso de un vuelco peligroso, se da una señal al operador para que detenga el trabajo.

Proceso de control de carga

Asesores inteligentes para tecnólogos

Recientemente, los sistemas están ganando popularidad, que ayudan a los operadores y despachadores a monitorear los parámetros de los procesos tecnológicos y brindan consejos sobre cómo cambiar los modos de operación de los equipos o sobre cómo cambiar la configuración de los parámetros objetivo en el sistema de control de procesos.

Hoy en día, los intentos modestos de implementación industrial de asesores inteligentes se limitan a implementaciones individuales y no tienen una amplia experiencia en el trabajo de las fábricas. La tarea para el futuro cercano es lanzar fábricas inteligentes.

Epílogo

El artículo contiene lejos de todos los sistemas de visión artificial y aprendizaje automático que se utilizan actualmente en las plantas de procesamiento. El alto potencial y una amplia gama de tareas por resolver determinan el rápido ritmo de su desarrollo e implementación.

Podemos decir con confianza que los sistemas ML y CV han entrado con confianza en la industria, como sucedió una vez con la automatización estándar, y las limitaciones de la implementación de tales tecnologías se deben en gran parte a la falta de especialistas calificados, que están siendo perseguidos por las grandes empresas.

Más cursos