Anteriormente, cuando se inició la automatización, se establecieron objetivos y plazos para completar el trabajo de automatización. Desde hace algún tiempo, la automatización no tiene principio ni fin.

Por supuesto, Industria 4.0 es una campaña de marketing en un momento en que la compra de software comenzó a disminuir significativamente y aumentó la insatisfacción con el precio de las licencias y el soporte.

También es cierto que la correcta composición de los sensores te permite tomar decisiones informadas.

La pregunta fundamental: ¿qué viene primero, las tareas que se están resolviendo o los datos?

A continuación, se analiza un enfoque para aprovechar el potencial de la Industria 4.0 y evitar costos excesivos.

Además, el objetivo del enfoque propuesto es no caer en la trampa del ERP: crearemos una “fuente única de verdad” que resolverá la mayoría de los problemas comerciales.

1. Modelo del GOK para 50 personas * horas.

A continuación se muestra un modelo de simulación del Kovdorsky GOK, realizado sobre la base de su diagrama estructural básico. El modelo se fabricó en 40-50 horas hombre * (semana). Le permite obtener una imagen general de la producción, así como compilar una lista de tareas urgentes y los datos necesarios para ellas.

Compare el precio de una alternativa: encuesta, proyecto, nuevo sistema de gestión de sensores (política del proveedor), otro con el que ya tiene la empresa. Además de la implementación, vinculación y coordinación de todos los procesos comerciales existentes.

Una planta de enriquecimiento de una empresa minera y de procesamiento (GOK) se puede representar como un sistema de módulos (nodos) conectados en serie y en paralelo con características variables de rendimiento y valores de indicador según el modo de operación.

Diagrama de la planta de procesamiento de minerales: los

datos de entrada provienen de diferentes ubicaciones y corresponden a series de tiempo históricas o proyectadas.

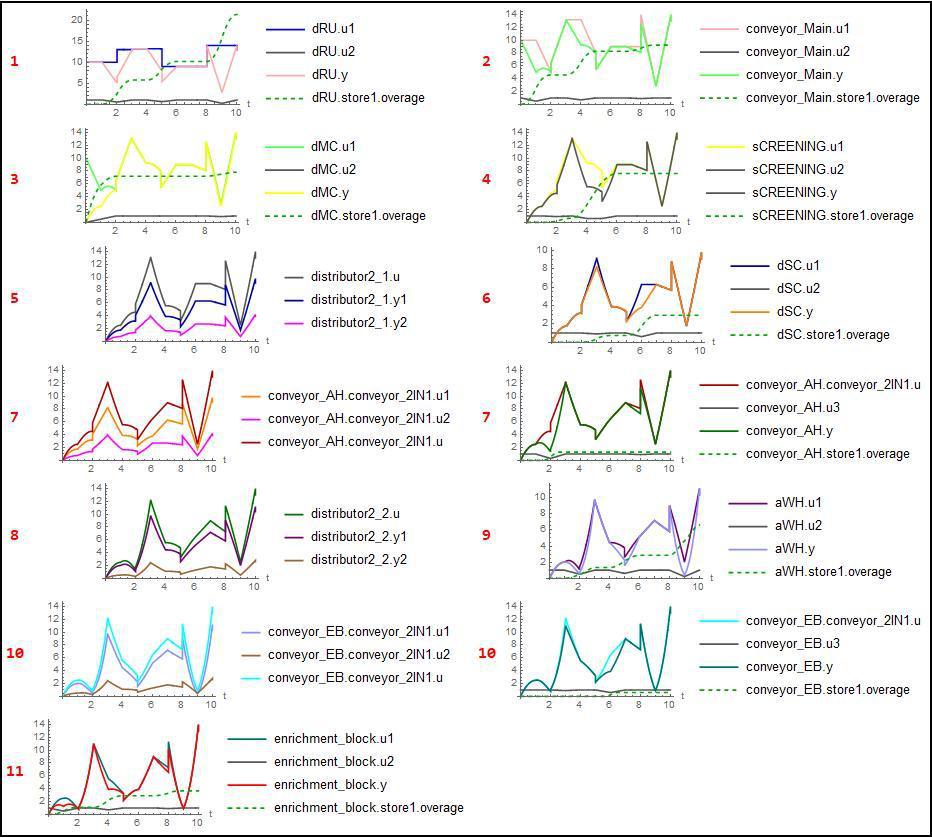

Los siguientes son los resultados de la simulación para diversas circunstancias.

Los resultados corresponden consistentemente a las etapas (número rojo en los gráficos):

- unidad de trituración y transferencia;

- transportador principal;

- aplastamiento medio;

- pantallas;

- separación del mineral después del cribado en dos corrientes: en pequeñas trituradoras y en un transportador para un almacén de mezcla;

- trituradoras pequeñas;

- transportador al almacén de mezcla;

- separación del mineral en dos corrientes: al almacén de mezcla y al transportador al edificio de enriquecimiento;

- almacén de mezclas;

- transportador al edificio de enriquecimiento;

- edificio de enriquecimiento;

El color de la salida final de una etapa corresponde al color de la entrada de la siguiente etapa.

Las líneas punteadas indican tiempo de inactividad.

El azul es la entrada de mineral original. El rojo es la salida final.

Consideremos algunos modos de funcionamiento del GOK.

1. El suministro de mineral es constante, pero con una disminución periódica de volumen.

Arriba hay un resumen, a continuación, un desglose por sitio.

2. Interrupciones en el funcionamiento de la unidad de chancado y trasvase con suministro constante de mineral.

Arriba - resumen, abajo - detallando.

Se pueden simular otros modos. Las tablas incluidas en los nodos del diagrama GOK original representan la interfaz para el uso asincrónico de datos históricos o de pronóstico.

Hasta ahora, el modelo está más centrado en predecir y resolver problemas de reparación.

Carece de economía y desafíos económicos.

Se puede sugerir el siguiente problema.

Es necesario proporcionar una cierta cantidad de mineral de cierta calidad en una fecha determinada, que está estipulada en el contrato, la formación del envío u otros factores.

Primero, debe garantizarse la calidad requerida.

En segundo lugar, se debe considerar el tamaño del mineral entrante.

¿Cómo puedes manejarlo? Capacidad del transportador y trayectos de mineral.

Cuanto mayor sea la velocidad, mayor será el consumo de energía y el desgaste del equipo.

La gestión del tráfico requiere más organización y datos.

Entonces, tenemos un problema económico bajo las restricciones comerciales y de producción existentes.

El aumento de la productividad conduce a un desperdicio de recursos adicionales: energía y costos de mantenimiento y reparación. Por otro lado, ingresos y / o penalizaciones por retrasos y calidad insatisfactoria.

Con una tarea establecida explícitamente, queda claro qué sensores y dónde instalar.

Este enfoque permitirá que la división de control de procesos de la empresa lleve a cabo la modernización de acuerdo con los estándares de la Industria 4.0 por sí misma.