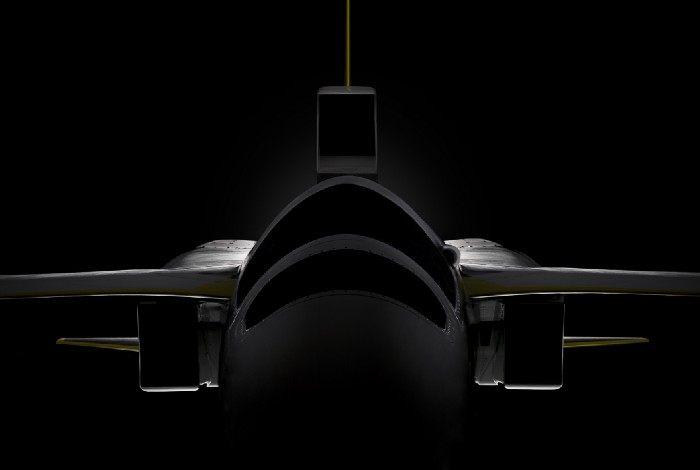

El demostrador supersónico XB-1, salió del hangar por primera vez el 7 de octubre de 2020.

Blake Scholl, fundador y director ejecutivo de Boom Supersonic, está preparado para crear un "análogo de SpaceX para la industria de la aviación" y, con el tiempo, reducir a la mitad el tiempo medio de viaje intercontinental. Si el empresario tiene éxito, el tiempo de vuelo de Tokio a Seattle será de solo 4.5 horas y el costo será comparable al de la clase ejecutiva moderna.

El primer jet supersónico desarrollado independientemente diseñado para altas velocidades. Desde el morro del avión hasta el ala delta y el marco de compuesto de carbono, todo ha sido optimizado y diseñado para un crucero supersónico.

Tras la presentación del XB-1 el 7 de octubre de 2020, el fundador y director ejecutivo de Boom, Blake Scholl, realizó un recorrido de orientación del avión para resaltar los componentes clave del diseño del XB-1.

Fuselaje

Una de las características supersónicas más pronunciadas del XB-1 es su casco. “El fuselaje de 22 metros del XB-1 está diseñado para una velocidad que reduce la resistencia al volar a velocidades supersónicas”, dijo Scholl.

El fuselaje de tubo largo y delgado presenta un alto coeficiente de finura (la relación entre la longitud y el ancho de la aeronave) para una máxima eficiencia. Los ingenieros de Boom diseñaron el fuselaje utilizando herramientas físicas y digitales, como modelos de viento a escala y análisis computacional, para garantizar que la forma ideal se recreara rápidamente.

Alojamiento

A velocidad supersónica en la superficie exterior de la aeronave, la temperatura puede alcanzar los 125 ° C. El marco compuesto de carbono XB-1 resiste este calor y mantiene su forma en las condiciones de vuelo más extremas.

“El cuadro de compuesto de carbono mantiene su rigidez y resistencia incluso a altas temperaturas y presiones de vuelo a alta velocidad”, explicó Scholl. Al construir el avión principalmente con fibra de carbono, el Boom ha ganado una serie de ventajas significativas sobre los metales tradicionales como el aluminio, que puede expandirse en más de 25 cm durante un vuelo supersónico.

Diseño de ala deltoides

El diseño de ala triangular del XB-1 difiere notablemente del avión subsónico que conocemos hoy. Scholl explicó: "El ala delta XB-1 equilibra el rendimiento a baja velocidad durante el despegue y el aterrizaje a alta velocidad".

Tan fuerte como eficiente, el diseño de ala único del XB-1 ha sido probado para su seguridad a una carga máxima de 27,000 kgf.

PowerPoint

En el fuselaje de popa del XB-1, hay tres motores J85-15 que proporcionan un empuje máximo de 5600 kgf. “Estos tres motores J85, desarrollados por General Electric, permiten velocidades supersónicas”, agregó Scholl.

Cabina

La cabina de un solo asiento XB-1, ubicada en la línea de visión del piloto, proporciona visibilidad durante el despegue y el aterrizaje. El sistema de visión delantera instalado en el pilar A agrega una segunda vista de la pista durante el aterrizaje.

La participación de los pilotos de prueba de Boom al principio de la fase de diseño aseguró que la cabina y las configuraciones de los instrumentos se adaptaran a sus necesidades. La cabina ergonómica se desarrolló con las aportaciones de nuestros pilotos de prueba, dijo Scholl, con cientos de horas de análisis de factores humanos y pruebas de usabilidad.

Parte de la nariz

La nariz, donde el aire de alta velocidad se encuentra por primera vez con la aeronave, tiene una forma precisa para controlar cómo el resto del vehículo interactúa con el flujo de aire. Minimiza la resistencia, mejora el rendimiento a baja velocidad y mantiene todos los componentes detrás funcionando correctamente.

"La nariz crea un flujo de vórtice preciso para garantizar la estabilidad en una amplia gama de velocidades de vuelo", concluyó Scholl.

Mirando hacia el futuro

Cada uno de los componentes del XB-1 ha sido diseñado para un vuelo supersónico seguro y eficiente. Más importante aún, toda la experiencia adquirida durante la creación de este avión influyó directamente en el diseño y desarrollo del avión de pasajeros supersónico Boom Overture. El XB-1 continúa allanando el camino para una nueva era de viajes supersónicos masivos.

Una vez que el demostrador haya pasado con éxito una serie de pruebas y ensayos, el equipo de ingeniería comenzará a ensamblar la Overture de tamaño completo con todos los dibujos listos. Overture es un avión de última generación diseñado para 100 pasajeros con nivel de comodidad de clase ejecutiva. Scholl dijo que el desarrollo de Overture costará 6.000 millones de dólares, unas 5,3 veces más barato que el Boeing 787 Dreamliner.

De canoas a aviones ensamblados: el XB-1 se acerca a la calle de rodaje

(Original De 'canoa' a avión ensamblado: XB-1 se acerca a la calle de rodaje )

El mes pasado, la compañía compartió un brindis virtual por la instalación exitosa de la estructura del ala XB-1. Unir este ala delta ojival a una parte del fuselaje transformó efectivamente la aeronave de una simple canoa a un jet casi ensamblado. En vuelo, el ala proporcionará a la aeronave controlabilidad y estabilidad tanto a velocidades subsónicas como supersónicas.

El líder del equipo e ingeniero de procesos, Ruslan Pshichenko, tomó la iniciativa en lo que puede considerarse el rompecabezas principal: colocar con precisión la estructura del ala de 330 kg en la posición ideal.

"La preparación para este evento tuvo como objetivo la precisión", dijo Pshichenko. "Dado que este es un proceso muy laborioso y exigente, primero hicimos el ajuste del ala para asegurarnos de que todo estuviera alineado como se esperaba".

La prueba, que también sirvió como ensayo general para la instalación final, contó con el apoyo activo de 16 miembros del equipo. Se asignaron personas a áreas específicas de la aeronave para colocar el ala en su lugar y controlar todo, hasta los largueros y abrazaderas individuales.

Los miembros de la tripulación alrededor de la aeronave colocan cuidadosamente la estructura del ala en su lugar como parte del entrenamiento inicial.

“En general, la instalación terminó exactamente con lo que necesitábamos”, dijo Pshichenko. "Pudimos construir una plantilla de montaje para el marco para facilitar la reproducibilidad".

La fácil repetibilidad resultó en una instalación final rápida y sin complicaciones.

Se utiliza una carretilla elevadora para levantar con cuidado y colocar la estructura del ala en su lugar, y los miembros del equipo en el suelo garantizan un proceso suave, seguro y sin problemas.

“Para la operación oficial, colocamos a los miembros del equipo en el suelo y en una plataforma de montaje para colocar el ala en su lugar”, dijo Pshichenko. "Usamos una carretilla elevadora para ayudar en el proceso y seguimos el mismo procedimiento desde el momento del montaje". Una vez que todo estuvo en su lugar, el equipo procedió a instalar el wireframe final.

La adición del ala no solo transformó visualmente la aeronave, sino que también permitió que el equipo pasara a la siguiente etapa de ensamblaje. "Ahora que este hito ha terminado, varios equipos están listos para lograr sus propios objetivos", dijo Pshichenko. “Los equipos de diseñadores, aviónica, sistemas y fabricación se han unido y ahora pueden seguir avanzando. Una vez completado, el equipo de producción instaló líneas de combustible para los cuatro largueros del ala ".

La finalización exitosa de esta fase abrió el acceso a los sistemas clave y permitió que el equipo continuara construyendo.

Si bien COVID-19 plantea desafíos diarios innegables, el equipo ha demostrado una capacidad impresionante para superar la adversidad, equilibrarse con recursos limitados y desarrollar soluciones creativas.

"Mantenemos un excelente ritmo en el hangar y estoy increíblemente orgulloso del equipo que hizo que esto sucediera", concluyó Pshichenko. "Y en medio de una pandemia, nada menos".

Imprimimos el avión del futuro en una impresora 3D

( Impresión 3D el futuro del vuelo )

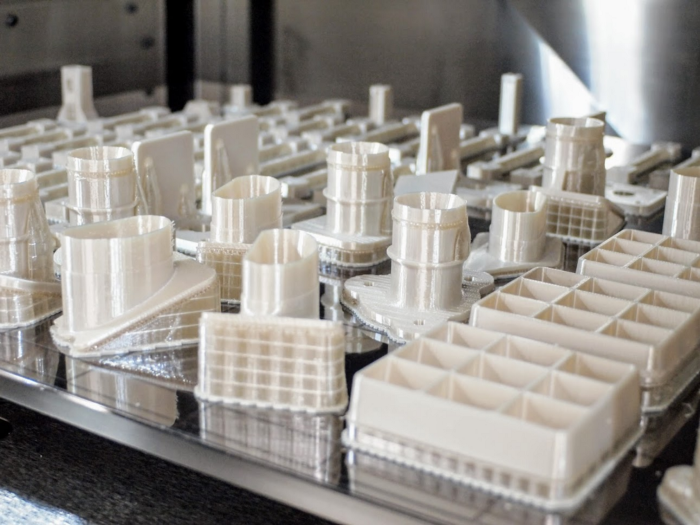

Boom ha instalado más de 300 piezas impresas en 3D en su demostrador supersónico XB-1.

Potentes motores. Metales fuertes. Chasis robusto.

Cuando pensamos en piezas de aviones, imaginamos materiales y componentes que son prácticamente indestructibles. Las piezas impresas en 3D no vienen a la mente. Pero los avances en materiales e impresoras 3D están acelerando el proceso de cambio que hace que la impresión 3D sea ideal para prototipos, herramientas y equipos de vuelo, sin mencionar repuestos, interiores e incluso accesorios de plomería.

La impresión 3D está cambiando la forma en que diseñamos y fabricamos aviones.

Para el equipo que está detrás del XB-1, el demostrador supersónico de Boom, la impresión 3D ha demostrado ser invaluable en cada etapa del ensamblaje. Se han instalado más de 300 piezas únicas en la aeronave. Pero la impresión 3D ha aportado más al XB-1 que solo la producción de piezas.

Tres impresoras 3D, tres necesidades

Al principio del ensamblaje de la XB-1, el equipo de Boom se asoció con Stratasys para explorar las posibilidades de la impresión 3D, también conocida como fabricación aditiva. El programa se centró en la impresión 3D para satisfacer tres necesidades diferentes: creación de prototipos funcionales, soporte de herramientas y producción bajo demanda de equipos de vuelo. Tres impresoras cumplieron con las necesidades de construcción: Stratasys F900, 450mc y F370.

Stratasys F900, 450mc y F370

Un caballo de batalla, el Stratasys F900 ocupa un lugar central en el hangar de Boom. La F900 imprime en varios materiales, incluidos ULTEM 9085 y ULTEM 9085 CG. Ambos son termoplásticos a base de resina de alto rendimiento, retardantes de llama, con una alta relación resistencia-peso, excelente resistencia al calor y alta tenacidad. El equipo usó 9085 para imprimir bloques de perforación y 9085 CG para los cientos de piezas ya instaladas en el XB-1. 9085 CG viene con certificados de conformidad y también tiene mejor trazabilidad y control de proceso que el material estándar, lo que lo hace ideal para piezas de aviones.

La Stratasys Fortus 450mc también puede imprimir en una amplia variedad de materiales. El equipo lo desarrolló para imprimir bloques de perforación de FDM Nylon 12 CF, un material increíblemente duradero. FDM Nylon 12 CF está impregnado con fibra de carbono, lo que lo hace ideal para imprimir bloques de perforación rígidos. Durante el montaje del fuselaje de popa de titanio XB-1, el equipo utilizó cientos de bloques de perforación, imprimiéndolos durante la noche. Esto no solo aceleró la construcción, sino que también redujo el tiempo de inactividad del equipo.

La Stratasys F370 normalmente imprime desde ASA, un material económico y menos duradero ideal para la creación rápida de prototipos y la prueba de componentes de ajuste. El equipo imprimió prototipos con el F370 para eliminar el riesgo de colisiones inesperadas (colisión de piezas o áreas no coincidentes donde las piezas se unen o tocan), así como para la instalación en equipos de vuelo existentes. Probar las piezas utilizando piezas impresas en 3D mejoró el diseño, por lo que cuando el equipo finalmente produjo las piezas, cada una encajó como un guante.

Stratasys F900, XB-1. , . ECS (Environmental Control System).

:

Durante la primera fase de construcción del XB-1, una de las principales prioridades fue crear prototipos de componentes para sistemas de control de vuelo, incluidos mecanismos y componentes mecánicos. El objetivo de cada prototipo era asegurarse de que la pieza se ajustara y también funcionara con otras piezas. Con los prototipos, el equipo podría comprobar si hay defectos (piezas que no coinciden para unir) antes de invertir recursos valiosos en la fabricación de la pieza.

Después de imprimir varias iteraciones durante varias horas y finalizar los proyectos, el equipo se apega a la construcción según lo programado. También evitaron las demoras que ocurren cuando una pieza proviene del fabricante y no encaja. Al mantener estas funciones internamente, el equipo mantuvo el tiempo de inactividad al mínimo.

La Stratasys F900 es el caballo de batalla de toda la producción, capaz de imprimir muchas piezas en su enorme plataforma de impresión de 914 x 610 x 914 mm.

Todos los impresores participaron en la creación de prototipos, desde el colector de combustible hasta los soportes del motor. El equipo imprimió en 3D los soportes del motor delantero, por ejemplo, para probar la compatibilidad con los motores izquierdo y derecho. Después de varias iteraciones, validaron con éxito el diseño durante la revisión de cumplimiento.

Varias versiones impresas en 3D de este soporte de motor han confirmado una prueba de ajuste exitosa.

El equipo imprimió en 3D este prototipo de mecanismo de cierre del capó para llevar la cinemática a la altura de las expectativas.

Herramientas: mejorar la precisión y reducir el daño potencial

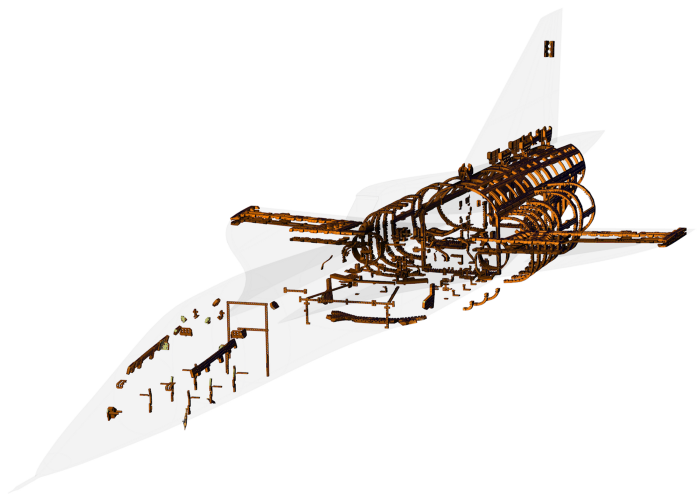

Durante el montaje de la XB-1, el equipo aprovechó las capacidades de la F900 y 450mc para imprimir más de 550 bloques de perforación. Los bloques apoyaron el meticuloso montaje del fuselaje de titanio junto con otras plantillas impresas, incluso para el mamparo de la cabina.

El equipo utilizó metrología para perforar los bloques, lo que resultó en una mayor precisión. Y con más precisión, el equipo redujo el daño potencial a la aeronave.

Usando bloques de perforación impresos en 3D, el equipo pudo completar el ensamblaje según lo programado y, al mismo tiempo, minimizar cualquier daño potencial al fuselaje de popa de titanio.

Sin la impresión 3D, el tiempo de producción de los bloques de perforación sería de varias semanas, sin mencionar las decenas de miles de dólares que se requerirían para fabricarlos a partir de aluminio. Gracias a la impresión 3D interna, los mismos bloques se pueden imprimir en unos días a un costo menor.

Esta ilustración muestra muchos lugares donde el equipo usó bloques de perforación impresos en 3D para perforar agujeros con precisión.

Materiales metálicos: piezas de titanio impresas en 3D para resistir el calor

Gracias a los importantes avances de la industria, la impresión 3D ahora es posible a partir de prácticamente cualquier material. Para la impresión 3D se pueden utilizar plata, fotopolímeros, materiales de estereolitografía (epoxis) e incluso titanio.

Boom se asoció con VELO3D para producir piezas metálicas que de otro modo habrían llevado semanas, si no meses. En total, la empresa imprimió en 3D 21 piezas de XB-1, incluidas algunas de las piezas de titanio más sofisticadas del XB-1: colectores para válvulas de purga variable (VBV), que eliminan el exceso de aire del compresor del motor.

En el caso de los colectores VBV, el uso de métodos de fabricación tradicionales, como el mecanizado, la soldadura o la fundición, no sería práctico. Pudieron lograr la geometría deseada de la pieza solo a través de la impresión 3D.

Como resultado de la asociación de Boom con VELO3D, se instalaron 21 piezas metálicas impresas en 3D en el XB-1.

Piezas ligeras impresas en 3D: un cambio de juego para los ingenieros aeroespaciales

La impresión 3D no solo ahorró tiempo y recursos durante el montaje, sino que también redujo el peso de la aeronave, lo que cambió drásticamente las reglas para todos los ingenieros aeroespaciales. Dado que el peso de una aeronave está directamente relacionado con el consumo de combustible, el objetivo de la ingeniería aeroespacial es crear una aeronave ligera que cumpla con todos los requisitos de seguridad. Un avión más ligero consume menos combustible, por lo que cualquier reducción de peso es de suma importancia.

Las piezas impresas en 3D, según la elección de los materiales, pueden ser significativamente más ligeras que sus homólogos tradicionales de acero y aluminio. En el XB-1, que tiene más de 340 piezas únicas impresas en 3D, el peso total era fundamental.

Ahora que el grupo de producción ha entregado el XB-1 al equipo de pruebas en tierra y en vuelo, están centrando su atención en el diseño y la construcción del futuro avión supersónico Boom.

Y para Overture, las posibilidades de impresión 3D parecen infinitas, con la capacidad de imprimir en 3D el interior de la cabina, el panel de control de vuelo y la cocina, además de la creación de prototipos, el reabastecimiento de combustible y el equipo de vuelo.

Los avances en la impresión 3D, que alimentan estas capacidades, abrirán nuevas oportunidades para reducir los costes de fabricación, acelerar los tiempos de producción y reducir las emisiones a través de aviones más ligeros.

Piezas impresas en una impresora 3D

( Las piezas de avión impresas en 3D de Boom revelan el futuro de la fabricación )La tecnología de impresión 3D está arrasando en el mundo de la fabricación. Desde el diseño de productos de consumo hasta el modelado médico, un número creciente de empresas se está dando cuenta del valor de la impresión 3D para la fabricación y creación de prototipos rápidos.

Quizás ninguna otra industria haya experimentado un impacto tan grande como la industria aeroespacial. Se proyecta que Boeing ahorrará hasta $ 3 millones en cada avión mediante la impresión 3D de piezas de titanio en el 787 Dreamliner. Honeywell ha ahorrado más de siete meses en rediseño mediante la fabricación aditiva. Airbus ha logrado crear paneles espaciadores para el almacenamiento superior un 15 por ciento más livianos de lo que era posible anteriormente.

Boom comenzó a utilizar la impresión 3D hace más de dos años como parte de una asociación con el líder mundial Stratasys. Desde entonces, la empresa ha producido cientos de piezas, herramientas y prototipos impresos en 3D y ha ahorrado miles de horas de trabajo. Stratasys y Boom anunciaron recientemente una extensión de siete años hasta 2026 y continuarán brindando soluciones creativas a problemas complejos.

Los beneficios para Boom y muchas empresas similares son enormes. Los tres beneficios más notables incluyen el ahorro de tiempo, dinero y peso. Muchas piezas de aviones tienen geometrías intrínsecamente complejas, en parte debido a la falta de espacio y peso. Antes de la impresión 3D, las piezas complejas se fresaban a partir de un solo bloque de material, lo que a menudo resultaba extremadamente costoso, laborioso y laborioso.

¿Qué tan efectiva es la impresión 3D para Boom? Compartimos cinco componentes impresos únicos que arrojan luz sobre el futuro de la fabricación de aviones:

Regulador de presión de freno

El regulador de presión de freno se utiliza para montar los componentes de control de presión del puntal en el compartimiento del sistema hidráulico del pilar A. Si esta pieza estuviera hecha de aluminio, como se hace tradicionalmente, tomaría más de 6 semanas y $ 2,000. Este prototipo de vuelo tomó solo 9.5 horas para imprimirse y costó $ 70 por materiales.

Montaje para conexión de telemetría

Esta parte sirvió como montaje de equipo al probar la conexión de telemetría. Como parte de las pruebas, un equipo de ingenieros instaló equipos en Pikes Peak, 4.300 m en Colorado, y confirmó que se podía mantener una conexión de telemetría confiable entre la aeronave y la estación terrestre hasta 200 millas.

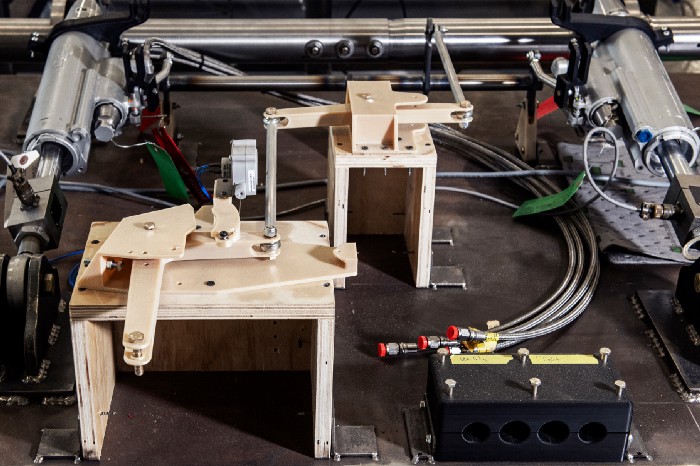

Banco de pruebas del sistema de control de vuelo

Utilizado para validar la mecánica de deflexión de los mandos de cola, este dispositivo de prueba de control de vuelo permitió pruebas de seguridad rápidas y exhaustivas a un costo muy bajo. Aunque esta parte impresa no se utilizará como equipo de vuelo, ha permitido a los ingenieros asegurarse de que los actuadores del equipo de vuelo funcionen correctamente.

Conducto de aire de purga del compresor

Otro gran ejemplo de creación rápida de prototipos, este conducto de purga del compresor se utilizó durante las pruebas del motor para desviar el aire del circuito interno del motor y como pieza de prueba para garantizar el ajuste final durante el vuelo. Sin la impresión 3D, estas piezas probablemente carecerían de funcionalidad, un proceso que requiere el uso de muchas piezas diferentes para obtener la forma más eficiente.

Una pieza de aluminio tradicional sería significativamente más compleja de diseñar y costaría aproximadamente 4 semanas y $ 4000. Para Boom, esta parte solo tomó 14 horas y $ 150.

Palet para equipos de vuelo

Este trabajo de impresión de 94 horas con más de 70 piezas se completó en una paleta de equipos de vuelo Stratasys F900 para varios sistemas de aeronaves. Con las ventajas de los controles eléctricos, de ala, de vuelo, hidráulicos y de fuselaje, este único trabajo ahorró miles de dólares y semanas de tiempo de entrega en comparación con los métodos de fabricación tradicionales.

Agradecemos a Dmitry Kudryavtsev y Varya Sheremet por su ayuda con la traducción.

El 9 de noviembre de 2020, comenzó una Startup School gratuita para futuros fundadores de Y Combinator a partir del mejor acelerador del mundo, y publicaremos traducciones útiles para aquellos que planean convertirse en fundadores de una startup internacional.

sigue las noticiasYC Startup Library en ruso en el canal de telegramas o en Facebook .

Materiales útiles

- Y Combinator: fundadores de habla rusa

- Lo que busca las startups Y Combinator en 2020

- Una selección de 143 traducciones de los ensayos de Paul Graham (de 184)

- Las 16 conferencias de la escuela de inicio Y Combinator con subtítulos en ruso de la versión "Primavera 2017"

- Las 20 conferencias de la escuela de inicio Y Combinator 2018 con subtítulos en ruso

- Las 21 conferencias de la escuela de inicio Y Combinator con subtítulos en ruso 2019

- Chat Y Combinator en ruso

- Público en Facebook YCombinator en ruso