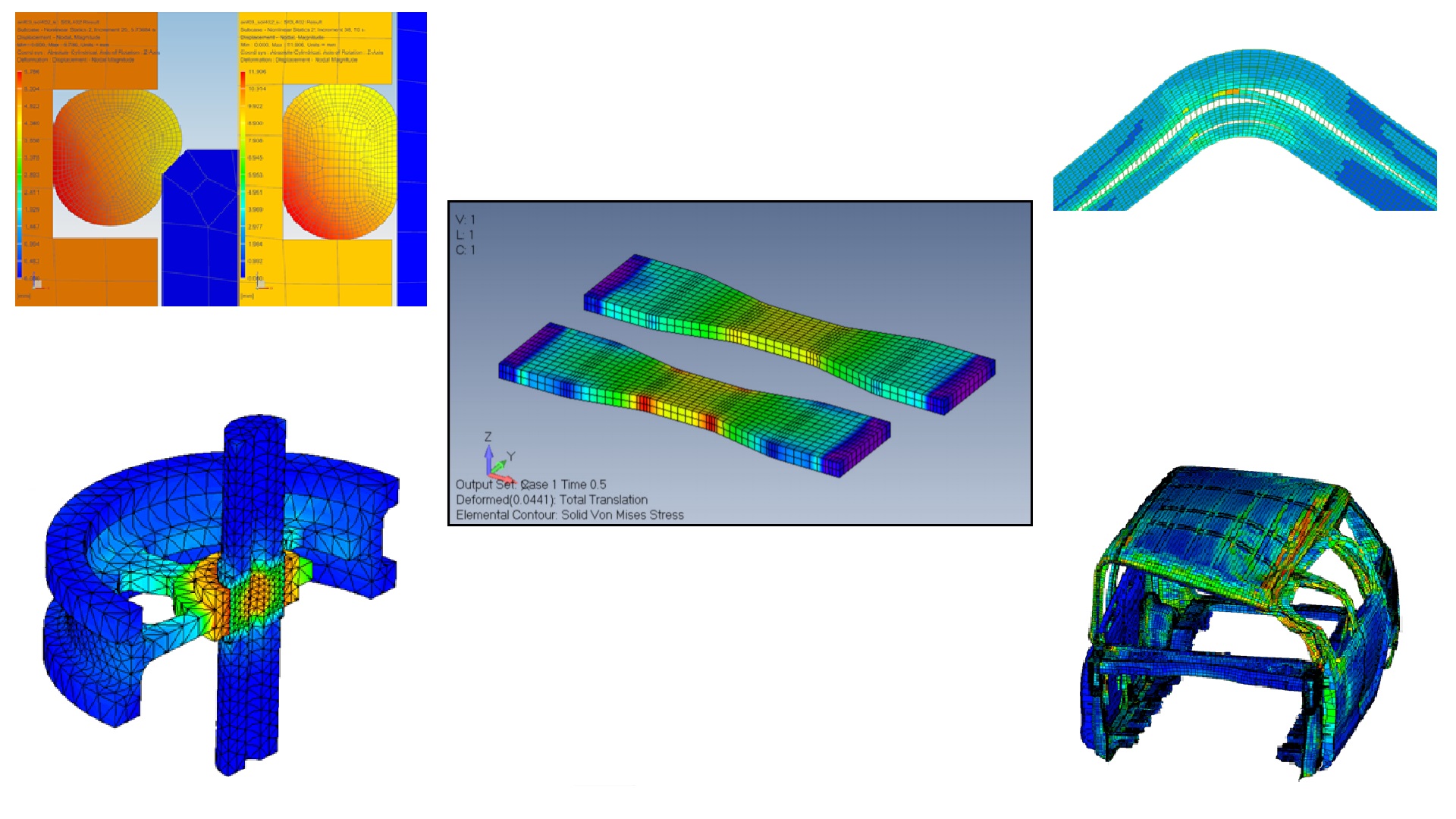

Los sistemas reales solo pueden considerarse lineales en un rango limitado de cargas. El mundo real que nos rodea no es lineal (Fig. 1). La no linealidad es una violación del principio de superposición en un determinado fenómeno (sistema mecánico): el resultado de la acción de la suma de factores no es igual a la suma de los resultados de factores individuales. Sin embargo, por varias razones, incluida la falta del conocimiento necesario, las habilidades de modelado y el software necesario, los ingenieros a menudo resuelven problemas solo en formulaciones lineales. Incluso cuando el enfoque lineal da errores muy grandes. El modelado preciso del comportamiento del sistema a menudo requiere un análisis no lineal.

Figura: 1

Introducción

Hace un par de meses publiqué un artículo “Acerca del análisis de elementos finitos no lineales. Un ejemplo de soporte " . En él, traté de explicar de manera accesible la cantidad mínima de términos y teoría necesaria para la realización consciente de un análisis estático no lineal, analicé en detalle el algoritmo para resolver un problema no lineal simple. No me repetiré, les recordaré algunas disposiciones básicas y procederemos a una revisión de fenómenos más complejos, problemas de mecánica y las herramientas necesarias para resolver estos problemas no lineales.

Los supuestos lineales a menudo son válidos, pero los cálculos no lineales son cada vez más necesarios en el desarrollo de productos en la actualidad. Para reducir la cantidad de desarrollo experimental, los usuarios necesitan modelos de mayor precisión: los modelos geométricos se refinan, la precisión de los modelos físicos aumenta. Esto significa que se tienen en cuenta efectos no lineales como contactos, grandes deformaciones y propiedades del material. La no linealidad del problema puede deberse a la necesidad de tener en cuenta el historial de carga de la estructura, es decir, la descomposición del problema en componentes del impacto y la posterior combinación de los resultados es imposible. Si no se tienen en cuenta estos efectos, las decisiones pueden ser inexactas y dar lugar a conclusiones incorrectas. Alternativamente, los productos pueden diseñarse con un margen de seguridad muy grande y, por lo tanto, resultar demasiado costosos.

Tenemos una física y matemática clásicas, pero diferentes sistemas computacionales usan diferentes conjuntos de algoritmos y herramientas para resolver problemas mediante el método de elementos finitos. En este artículo, hablaré sobre las herramientas disponibles en el procesador pre-post Femap con el solucionador NX Nastran, que ha demostrado ser confiable, preciso y rápido durante 35 años. Para resolver los problemas no lineales más complejos, incluso si es necesario tener en cuenta el historial de carga de una estructura, el módulo de solución no lineal multipaso no lineal multipaso (SOL401 / SOL402) es adecuado.

Contactos y uso de sub-casos

En el marco de una solución de varios pasos, puede cambiar las condiciones de contacto de las superficies utilizando subcasas . Los sub-casos son soluciones independientes a las que puede agregar una solución general con un historial complejo de aplicación de carga, cambios en las condiciones de contorno. Por ejemplo, al modelar un ensamblaje, puede agregar o eliminar contactos en secuencia.

La fricción se puede tener en cuenta en la configuración de los contactos y el coeficiente de fricción puede ser constante o variar con la velocidad, la temperatura y el tiempo. Las partes que están en contacto generalmente se consideran deformables. Pero si una parte es mucho más rígida que la otra, vale la pena considerarla rígida para simplificar la tarea sin errores importantes. También permite aplicar el movimiento forzado de un cuerpo rígido a una pieza rígida como carga.

En la Fig. 2 muestra un modelo en el que la junta tórica de caucho está definida por un material hiperelástico. La simulación calcula las tensiones y los desplazamientos en la junta tórica de goma que se utiliza para sellar el bonete que está instalado en el cilindro. Para mejorar la eficiencia, el modelo se construye utilizando simetría axial. El círculo visible es la sección transversal de la junta tórica. El anillo de sello sin tensión es menor que el diámetro del cilindro, por lo que la posición inicial del anillo de sello indica que el anillo de sello y el cilindro se superponen. En el primer paso de simulación, la superposición se compensa para la detección de contacto, es decir, la junta tórica se estira radialmente. Luego, se baja la tapa y la junta tórica se deforma al hacer contacto con la pared del cilindro.Por lo tanto, se forma un sello.

Figura: 2

Las imperfecciones geométricas de la malla de elementos finitos se pueden corregir ajustando la holgura y las tolerancias de interferencia o suavizando los bordes. Si tiene problemas con la convergencia, existen muchas opciones para resolver este problema. Por ejemplo, la opción Normalización normal es útil cuando las condiciones de contacto incluyen materiales blandos como el caucho. La regularización tangencial evita discontinuidades en las fuerzas de fricción. Además, la rigidez local y la amortiguación en el contacto están controladas por el usuario, lo que también se puede utilizar para mejorar la convergencia. Los siguientes resultados se pueden analizar en el postprocesador: presión de contacto, distancia normal, deslizamiento, fuerzas de contacto.

Hay muchas aplicaciones de contacto que incluyen atornillado, simulación de caída y ajuste de interferencia. Puede modelar uniones atornilladas utilizando elementos finitos 1D (vigas, barras), 2D (elementos planos) o elementos 3D. La precarga se puede realizar con múltiples subcasas, por ejemplo, si desea simular una secuencia de apriete de pernos. Los sub-casos de pretensado se pueden implementar no solo primero en una fila, sino también en cualquier secuencia. Al analizar otros sub-casos, los pretensados calculados se conservan, pero la carga real del perno puede cambiar con la aplicación adicional de cargas. Los usuarios pueden analizar la tensión normal, la tensión cortante, los momentos de los pernos, en toda la solución.

En la Fig. 3 representa un modelo que analiza la siguiente secuencia de montaje / carga / descarga: apriete del perno n. ° 1, apriete del perno n. ° 4, apriete del perno n. ° 2, apriete el perno n. ° 3, se aplica carga de servicio, alivio de carga, no se aprieta.

Figura: 3

Grandes desplazamientos (deformaciones) y análisis después del pandeo

Los grandes desplazamientos lineales y angulares son efectos no lineales fundamentales (Figura 4). Tienen en cuenta el cambio de posición de la carga a medida que el sistema se deforma. También existe el efecto de cambiar la rigidez del producto de la carga. La solución de pandeo es una solución no lineal que permite grandes efectos de deformación.

La carga provoca una pérdida en la rigidez del producto, dando lugar a posteriores grandes deformaciones con pequeños cambios en la carga. Existen algoritmos eficientes para analizar el sistema después de que se ha superado la carga crítica de pandeo.

Figura: 4

Análisis después del pandeoEs un tipo especial de subcase estático en Femap. En el análisis cuasiestático estándar, las cargas se incrementan de acuerdo con una ley definida por el usuario. Sin embargo, algunos productos son inestables debido a su forma después de alcanzar un cierto nivel de carga. Dichos productos pierden abruptamente su rigidez en un cierto rango de cargas. Para resolver este tipo de problemas, se debe usar el algoritmo de "longitud de arco", que se usa para resolver los problemas de flexión inestable, pandeo. La solución permite no solo determinar la carga crítica de pandeo en flexión, sino también analizar cómo se comportará la estructura después de que se vuelva inestable. En lugar de cambiar las cargas según los incrementos de tiempo, el algoritmo cambia automáticamente los incrementos de carga en proporción al desplazamiento, no al tiempo.

Las imperfecciones iniciales de la forma tienen una gran influencia en los problemas de pandeo. Las imperfecciones de la forma se pueden explicar como distorsiones en la geometría / malla, que se pueden utilizar para explicar las imperfecciones en el proceso de fabricación. El usuario puede simular los lugares de flexión deliberada o simular el daño recibido durante la operación.

No linealidad física (no linealidad de las propiedades del material). Plasticidad, hiperelasticidad, tenacidad, fluencia y composites

En el análisis lineal tradicional, todos los materiales se consideran lineales y elásticos. El solucionador no lineal de varios pasos de Femap admite propiedades no lineales junto con un comportamiento isotrópico, ortotrópico y anisotrópico. También se admiten varios otros modelos de comportamiento de materiales no lineales, que incluyen plasticidad, hiperelasticidad, fluencia y daño. Los usuarios que necesitan establecer propiedades de material únicas tienen la opción de agregar opcionalmente sus propios modelos de material.

Modelos de material plásticocon diferentes configuraciones están disponibles para simulación. Los usuarios pueden definir la curva de tensión-deformación como bilineal o multilineal (Figura 5). Los efectos de carga / descarga se pueden describir utilizando modelos de endurecimiento isotrópico, cinemático o mixto. Las curvas de tensión-deformación también se pueden complementar con la dependencia de la temperatura. Por lo tanto, los materiales, la dependencia de sus propiedades con la temperatura deben tenerse en cuenta al resolver el problema, se pueden describir adecuadamente.

Figura: 5

materiales hiperelásticospor sus propiedades, son ampliamente utilizados en diversas industrias. Son independientes de la tasa de deformación. Dichos materiales incluyen caucho, espuma, materiales biológicos y poliméricos. Soportan deformaciones muy grandes (más del 600%), son prácticamente incompresibles y también pueden depender de la temperatura. Están disponibles modelos de material estándar de Mooney-Rivlin, Ogden con efecto Mullins y modelos de espuma. En la Fig. 6 muestra un modelo de la tapa de la palanca de cambios. El material de la cubierta se especifica como un material de caucho hiperelástico utilizando el modelo Mooney-Rivlin. Las superficies de la carcasa están ajustadas para el autocontacto.

Figura: 6

Los materiales viscoelásticos son materiales elásticos con la capacidad de disipar la energía mecánica debido a la influencia de la viscosidad.

Los materiales elásticos como la goma se estiran instantáneamente y vuelven rápidamente a su estado original cuando se retira la carga. La viscosidad (fricción interna) es la propiedad de un cuerpo para resistir el movimiento de una parte del mismo en relación con otra. Femap admite materiales viscoelásticos con formulaciones de las series Kelvin y Prony. El modelo de Kelvin refleja el fenómeno de efecto secundario elástico, que es un cambio en la deformación elástica a lo largo del tiempo, cuando aumenta constantemente hasta un cierto límite después de la aplicación de la carga, o disminuye gradualmente después de que se retira (Fig.7). Cuando se libera la tensión, el material se relaja gradualmente hasta una etapa no deformada. El modelo Kelvin se utiliza para polímeros orgánicos, caucho, madera de bajo estrés.

Figura: 7

Deformaciones de tipo fluenciaocurren con el tiempo sin ningún cambio en la carga. La deformación durante la fluencia, como en la plasticidad, es irreversible (inelástica), el comportamiento del material durante la fluencia es incompresible.

Muchos materiales, especialmente en condiciones de alta temperatura, pueden sufrir deformaciones por fluencia. Femap utiliza el modelo de fluencia estándar de Bailey-Norton y le permite definir las dependencias de temperatura para los factores gobernantes.

En la mayoría de los materiales, bajo la acción de una carga constante, se distinguen tres etapas de fluencia (Fig. 8). En la primera etapa, la tasa de deformación disminuye con el tiempo. Este fenómeno se observa durante un corto período de tiempo. La segunda etapa, que es más larga, se caracteriza por una tasa de deformación constante. En la tercera etapa, la tasa de deformación aumenta rápidamente hasta que el material se destruye por completo (ruptura de la muestra).

Figura: 8 El

solucionador no lineal de varios pasos de Femap puede simular el comportamiento no lineal de los compuestos como resultado de una falla entre capas o entre capas (Figura 9).

En el caso de la destrucción intracapa, las capas individuales se debilitan y pierden su rigidez cuando se excede un cierto nivel de carga. El solucionador supervisa la rigidez de cada capa en el ensamblaje y actualiza la rigidez de la función a medida que las capas se dañan más. En casos extremos, puede ocurrir una pérdida completa de rigidez en el elemento. Las fracturas intracapa (para una capa unidireccional o tejida) son de varios tipos: destrucción de fibras, destrucción de la matriz, destrucción de los enlaces entre la matriz y las fibras.

Con la destrucción de la capa intermedia, la unión entre las capas del producto puede debilitarse y perder rigidez. Femap utiliza ligantes para modelar este comportamiento. La simulación muestra áreas donde se pierde la unión y se pueden desprender capas.

Figura: nueve

Contabilidad del historial de carga. Soluciones de varios pasos utilizando sub-casos

El estado de la estructura en algunos casos depende de la secuencia de aplicación de las cargas, es decir, la no linealidad del problema puede deberse a la necesidad de tener en cuenta el historial de carga de la estructura. Existen problemas en los que es suficiente tener en cuenta el estado inicial de tensión-deformación (a menudo por no linealidades asociadas con el comportamiento del material). Pero a veces es necesario tener en cuenta un historial de carga complejo, que consta de varios sub-casos con factores de fuerza y condiciones de contorno variables. Las condiciones de contorno pueden cambiar cuando cambian las áreas de contacto.

Una característica importante del solucionador no lineal de varios pasos de Femap es que puede admitir múltiples sub-casos y ejecutar diferentes soluciones, como estática, dinámica, modal en sub-casos separados dentro de una solución. Además de cambiar el tipo de análisis en sub-casos, también puede cambiar la configuración de los parámetros y las condiciones de contorno. Esto brinda a los usuarios una gran flexibilidad para personalizar las soluciones. Aquí hay un escenario típico que utiliza sub-casos: cada sub-caso comienza con las condiciones en las que terminó el sub-caso anterior. Este subcaso se llama secuencial. Pero el usuario también puede iniciar la solución de nuevo y no en un subcaso secuencial.

En la Fig. 10 muestra un ejemplo de modelado de tres componentes de un motor de avión: dos bridas y un cubo están atornillados juntos en varias etapas. Para una solución eficaz, se utiliza un sector simétrico del modelo. En el primer paso, se analizan las desviaciones del molde para una brida y un cubo. En el segundo, se aprietan dos pernos para conectar la brida y el cubo. El tercero examina el prensado de la segunda brida. En el cuarto, se aprietan dos pernos más para conectar la segunda brida al cubo. Luego, en el quinto paso, se analiza la carga de la rotación a alta velocidad de las partes completamente conectadas. El último paso es el análisis modal, que se utiliza para predecir los esfuerzos por vibración. Este conjunto completo de seis pasos se puede realizar en un solo análisis,lo que permite obtener un rico conjunto de datos para comprender el estado esfuerzo-deformación del motor.

Figura: 10

Además de los subcasos estáticos, se admiten los dinámicos (transitorios). Este tipo de subcase puede iniciar una solución o seguir un subcase estático (Figura 11). Al ejecutar la solución, se pueden aplicar las condiciones iniciales en forma de desplazamientos o velocidades. Por ejemplo, para simular una caída, es racional comenzar la solución desde un punto inmediatamente antes del impacto y establecer la velocidad inicial igual a la velocidad del impacto. Si el análisis dinámico sigue al análisis estático u otro análisis dinámico, entonces las desviaciones, velocidades y aceleraciones al comienzo del sub-caso serán las mismas que al final del sub-caso anterior.

En un subcasete dinámico, las fuerzas de inercia generadas, la amortiguación, la matriz de rigidez y las fuerzas se equilibran mediante las cargas aplicadas. Las fuerzas de inercia se pueden desactivar durante el análisis transitorio. Esto es muy útil para acelerar la solución y pasar al estado estable.

Figura: once

Análisis dinámico y modelado de enlaces cinemáticos

Las simulaciones de caídas a menudo se realizan en dispositivos electrónicos para comprender qué tan bien sobrevivirán al impacto con el suelo. En la Fig. 12 muestra el proceso de choque que ocurre cuando cae una cámara termográfica. El material de la carcasa de policarbonato se modela como un material elastoplástico, mientras que el PCB interno y los componentes electrónicos se modelan como materiales elásticos lineales. El análisis dinámico comienza desde el punto de contacto de la cámara termográfica con el suelo. La cámara recibe una velocidad inicial correspondiente a la altura desde la que se dejó caer (en este caso, es 1 metro). La cámara golpea rápidamente el suelo y rebota. Se analizan los esfuerzos y deformaciones del casco y los costados.

Figura: 12

Femap admite el uso de restricciones cinemáticaspara conectar diferentes partes del conjunto. Se admiten tipos básicos de bisagras, como guías cilíndricas, esféricas, rígidas y flexibles.

En la Fig. 13 representa el proceso de despliegue de paneles solares en un satélite conectado por una bisagra cilíndrica. Con este modelo, se pueden estimar las vibraciones y los niveles de estrés.

Figura: 13

Conclusión

Los principales criterios de calidad para evaluar el modelo de diseño y los resultados obtenidos siempre han sido y serán la comparación con experimentos de campo y soluciones analíticas. Los modelos no lineales no son una excepción a la regla. Los desarrolladores de Femap de Siemens validan formulaciones no lineales utilizando pruebas y soluciones analíticas de NAFEMS (Asociación Internacional para el Análisis y la Ingeniería de Modelado).

Además de la verificación de la formulación, los algoritmos se prueban regularmente utilizando una gran biblioteca de modelos de prueba para evitar errores a medida que se agregan mejoras y extensiones.

Sin embargo, cada ingeniero se enfrenta a la cuestión de la adecuación de los supuestos realizados, el correcto uso de las herramientas de software disponibles y la valoración multicriterio de los resultados obtenidos.

Este artículo proporciona una descripción general de los problemas no lineales actuales y las herramientas para su solución. Por supuesto, esta información no es suficiente para comenzar a resolver los problemas anteriores en la práctica. Por eso, los invito a un webinar gratuito "Femap y las capacidades del módulo Multistep Nonlinear de soluciones multipaso no lineales" , que se realizará el 19 de noviembre de 2020 a las 12:00. En la segunda mitad del webinar, resolveré el problema de estirar una muestra de metal, teniendo en cuenta la plasticidad y el endurecimiento isotrópico del material. Puede leer una descripción general de las capacidades del complejo computacional Femap con NX Nastran aquí , y descargar una versión de prueba gratuita de Femap con NX Nastran aquí . Philip Titarenko, director de producto de Femap

JSC Nanosoft

Correo electrónico: titarenko@nanocad.ru

Referencias

1. Femap con NX Nastran, solucionadores no lineales Simcenter 3D Multistep: SOL401 / SOL402.Multistep Nonlinear (traducido por F.V. Titarenko). Siemens.

2. Manual de análisis no lineal de NX Nastran (Soluciones 106 y 129). Siemens.