El artículo se centrará en la aplicación de tecnologías de visión artificial y aprendizaje automático en la industria minera de nuestro país.

En mi humilde opinión (un empleado de una de las empresas de la industria minera y metalúrgica), las soluciones de TI en el campo del transporte minero y las plantas de procesamiento se congelaron al nivel de automatización de los principales procesos tecnológicos clave. Ahora, en la tercera década del siglo XXI, ha llegado el momento de las optimizaciones y mejoras para las grandes empresas, el momento de la introducción de nuevas tecnologías de aprendizaje automático y visión técnica. Y este trabajo ya ha comenzado.

Introducción

Según Wikipedia, hay 26 empresas mineras en Rusia (en realidad, hay más). Los más grandes y famosos son: Alrosa, Norilsk Nickel, RusAl, Polyus y otros. Todos ellos están unidos por un dispositivo similar y una organización de procesos tecnológicos clave: hay un lugar para la extracción de minerales (cantera), así como una planta de enriquecimiento (planta).

La redistribución del GTK (complejo minero y de transporte) es más o menos igual para todos: el mineral de la cantera se transporta directamente a la fábrica o a los depósitos de mineral, y de allí a la fábrica. La sobrecarga vacía se almacena en vertederos. El transporte se puede realizar tanto mediante camiones volquete y transportadores de servicio pesado, como mediante métodos combinados. La entrega por ferrocarril, me parece, no está muy extendida en nuestro país, a diferencia de las empresas australianas.

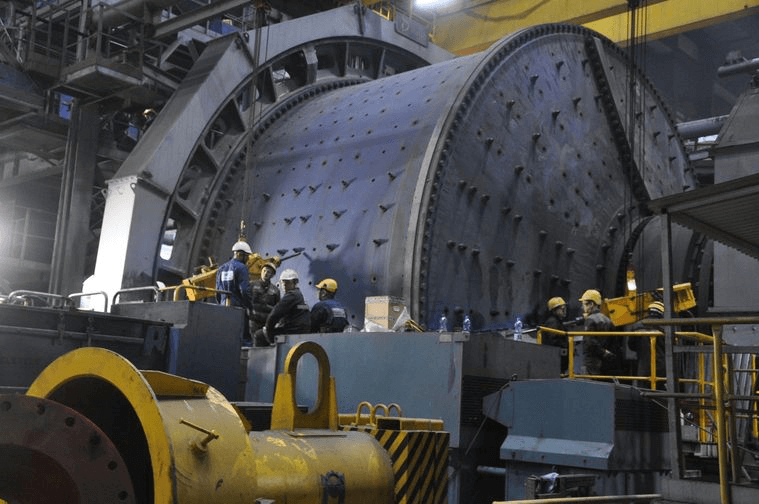

Las fábricas varían mucho de una empresa a otra. Sin embargo, algunas ramas son similares. Por ejemplo, la tarea del departamento de preparación de mineral en todas las fábricas es moler el mineral en fracciones aceptables. Esto se hace con la ayuda de trituradoras y molinos (por cierto, esta suele ser la operación más cara en las fábricas).

Además, según el tipo de mena y el mineral, se aplican diferentes enfoques de beneficio. Por ejemplo, la extracción de diamantes utiliza su propiedad única: luminiscencia (brillo) en los rayos X, que permite que la neumática simple "dispare" diamantes desde una corriente de mineral triturado. Para la extracción de oro se utilizan procesos químicos (flotación, sorción y desorción, electrólisis) e incluso biotecnología (bacterias especialmente eliminadas que ayudan a que el oro se libere de la cáscara). Y para la producción de aluminio a partir de alúmina, la base de todo es la electrólisis.

Tendencias actuales en el Comité Estatal de Aduanas

Entonces, como entendimos, en la redistribución del complejo minero y de transporte, la tarea principal es aplastar, volar y transportar el macizo rocoso de la cantera. Una flota de plataformas de perforación, camiones volquete de servicio pesado y excavadoras se dedica a esto.

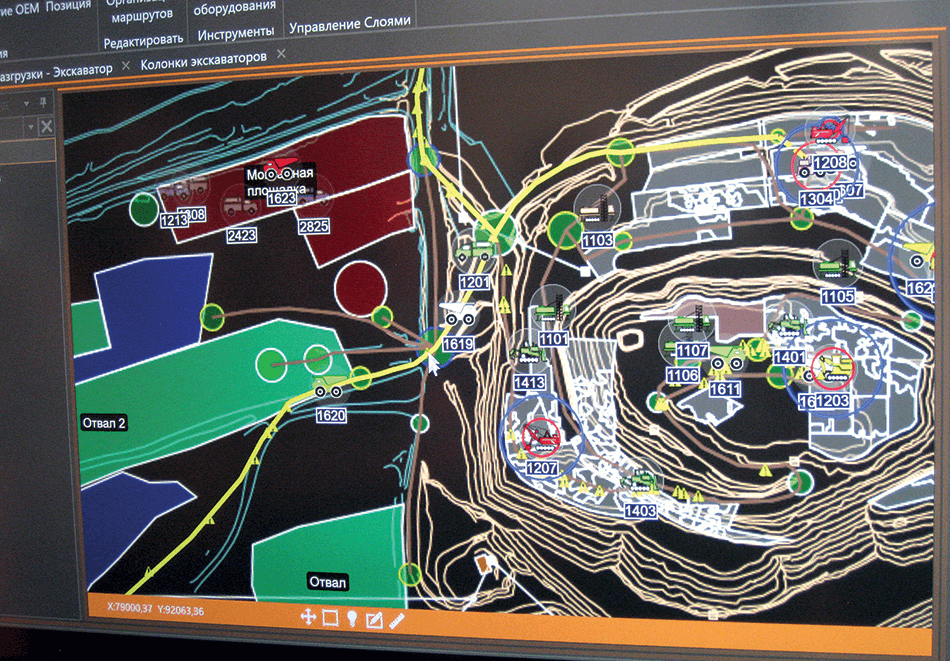

El control de una gran cantidad de equipos (a veces los parques pueden llegar a 400 unidades o más) lo llevan a cabo los despachadores y operadores que utilizan los sistemas de control automatizados del complejo minero y de transporte. Las tareas de los sistemas ASUGTK son controlar los parámetros operativos y el estado de las máquinas mineras, controlar y gestionar la carga de camiones volquete, predecir y monitorear la implementación del plan, proporcionar informes y, a veces, en la optimización y distribución dinámica de camiones volquete a lo largo de las rutas.

Pero todo esto ya es ayer. Hoy en día, las aplicaciones puntuales del aprendizaje automático y los sistemas de visión técnica se están volviendo relevantes.

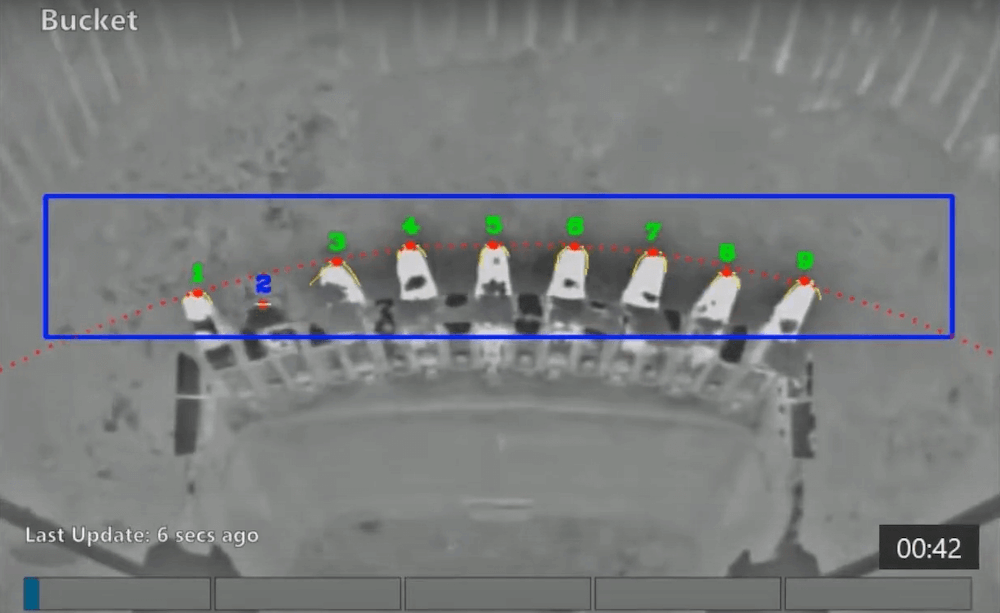

Análisis del estado de los dientes del cucharón de una excavadora minera.

Partes del equipo de minería, en particular los dientes del cucharón de una excavadora de minería, que operan en las duras condiciones de la excavación de rocas, están constantemente expuestas a los llamados. choque y desgaste abrasivo. Al mismo tiempo, la pérdida de un diente está plagada de problemas: a partir de una disminución en el rendimiento de la excavadora durante la extracción, daño al cucharón y termina con un diente que ingresa a la trituradora después del transporte. Como resultado, aumenta el riesgo de pérdidas importantes de material: tiempo de inactividad prolongado del equipo, restauración y reparación, la necesidad de que una persona extraiga un diente de una amoladora (un evento bastante peligroso).

Para solucionar estos problemas se aplican soluciones basadas en la visión técnica. Aquí hay un ejemplo de tal sistema. El sistema analiza los bastidores y determina constantemente el estado de los dientes de la cuchara y el grado de desgaste.

Por la noche, se utiliza un foco. Las cámaras de vigilancia brindan al operador una vista de todos los lados de la excavadora: toda la información recopilada por el sistema se muestra en un monitor en la cabina del operador y le permite detectar dientes faltantes a tiempo, evaluar la carga útil del cucharón y el grado de desgaste de los dientes.

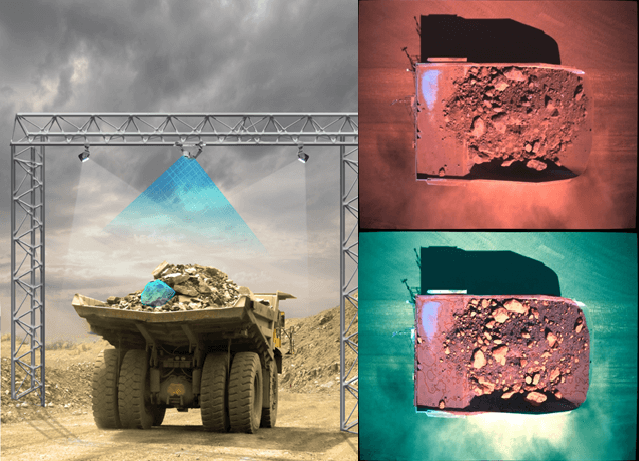

Control de la gran composición del mineral transportado

El tamaño de partícula de la masa rocosa debe controlarse en casi todas las etapas de la producción: después de la explosión, durante el transporte, cuando el mineral se suministra a la fábrica, después de la trituración, después de la trituración. Este es el indicador más importante que se monitorea, ya que de él depende la calidad y continuidad de los procesos tecnológicos: desde la calidad de la explosión hasta el posible relleno (taponamiento) de los equipos.

En la redistribución GTK, los sistemas de visión por computadora se utilizan para medir automáticamente el tamaño de grano del mineral. Pueden rastrear la distribución del tamaño de partículas de cada camión en el camino hacia la trituradora y hacer recomendaciones para la eliminación de material de gran tamaño.

Se parece a esto:

Control de la fatiga del conductor

Sí, en una carrera, los conductores también trabajan muchas horas. Al mismo tiempo, conducen camiones volquete pesados de 60 a 450 toneladas. Los turnos suelen durar 12 horas con un solo descanso regulado para el almuerzo y las necesidades personales. Los accidentes en la cantera también son peligrosos por el hecho de que las caídas desde las repisas terminan casi con certeza de manera trágica, y como una molestia adicional: el probable bloqueo de la salida de otros automóviles.

Cita del artículo :

Según las estadísticas de la empresa [autor: Alrosa] para 2019, las principales causas de accidentes fueron que el conductor se durmiera mientras conducía, distracción de la conducción y pérdida de control sobre su movimiento.

Naturalmente, los sistemas de control de la fatiga del conductor tampoco han pasado por alto a las empresas mineras. Estos sistemas se están implementando y utilizando activamente para evitar quedarse dormido mientras se conduce. Además, pueden recopilar y transmitir datos sobre la condición del conductor y sus acciones al operador. Un dispositivo que parece una grabadora de video está instalado en la cabina del automóvil. El software reacciona a las expresiones faciales del conductor, los giros de cabeza y los movimientos de los ojos. Cuando las métricas comienzan a indicar que el conductor se está quedando dormido o distraído del control, se emite una señal sonora. Después de eso, el conductor debe volver la vista hacia la carretera y confirmar su estado presionando un botón.

Tecnología autónoma

Hasta donde yo sé, en Rusia en este momento no existe una aplicación industrial práctica de la tecnología del transporte autónomo de canteras, pero realmente quería mencionarlo en el artículo. Puede que me equivoque, pero basándome en mi propia experiencia, así como en la experiencia de los "colegas en el taller", puedo decir que los modestos intentos de implementar tales sistemas que conozco han tropezado con una dura realidad. Aquí hay un artículo interesante de 2019.

BelAZ ha estado probando vehículos no tripulados durante mucho tiempo. Sin embargo, detrás de los ruidosos titulares de los periódicos "Los monstruos de la carrera dejarán a los conductores sin trabajo: BelAZ mostró equipos especiales completamente autónomos", "No solo tienen piloto automático, sino inteligencia artificial", hay una triste realidad: no hay implementaciones a gran escala, aunque los artículos con tales titulares se publican consistentemente una vez cada año pasado 5-6 años.

Por ejemplo, aquí hay un problema de 2018:

Sin embargo, el control remoto está muy extendido. Pero estos sistemas no están relacionados con ML y CV.

Problemas de introducción de nuevas tecnologías

En conclusión, me gustaría abordar el tema de los problemas que se interponen en el camino de la introducción de tecnologías de aprendizaje automático en las empresas rusas de la industria minera y metalúrgica. Desafortunadamente, estos problemas a menudo no son de naturaleza técnica. Trabajando en una de estas empresas, puedo identificar los siguientes tipos de obstáculos en nuestro camino hacia un futuro mejor: falta de competencias, falta de motivación, sobreestimación de las capacidades de ML y CV, barreras organizacionales.

Un análisis detallado de estos problemas se basará en un artículo separado, por lo que no profundizaremos en los detalles de la mentalidad de los gerentes rusos y los gerentes efectivos.

Por supuesto, los sistemas ML y CV enumerados en el artículo no son todos los que se utilizan hoy en día en las empresas mineras. La mejora de la eficiencia y la productividad es un proceso largo, especialmente en el contexto de procesos de trabajo bien establecidos y bajo la dirección de “administradores eficaces”. Según mi evaluación subjetiva, las empresas occidentales y australianas están entre 5 y 10 años por delante de nosotros, y los altos márgenes de las empresas rusas se deben a razones completamente diferentes, pero esto, de nuevo, es un tema para otra historia. Vale la pena señalar que con tal desarrollo y aplicación de tecnologías ML y CV en la industria, como en Occidente, los especialistas en estas áreas muy pronto (si no ya) valdrán su peso en oro, especialmente aquellos que tienen experiencia práctica.

PD

Gracias por leer el articulo. Si te gusta, no dudes en dejar tu voto y, si la respuesta de la respetada comunidad es significativa, aparecerá un artículo sobre la aplicación de LD y CV en plantas procesadoras.

Para hacer que la industria vuelva a ser grandiosa y obtener una profesión demandada desde cero o Level Up en habilidades y salarios, puede tomar los cursos en línea de SkillFactory:

- Profesión de científico de datos con cualquier nivel inicial

- Profesión de analista de datos con cualquier nivel inicial

- Curso de aprendizaje automático

- Curso avanzado "Machine Learning Pro + Deep Learning"

- Curso "Matemáticas y aprendizaje automático para la ciencia de datos"

Más cursos