Buenas tardes, queridos colegas y simplemente amantes de las soluciones técnicas no estándar.

Les presento una historia de la vida cotidiana de un modesto integrador de sistemas y proveedor de telemática para las interminables extensiones rusas)))

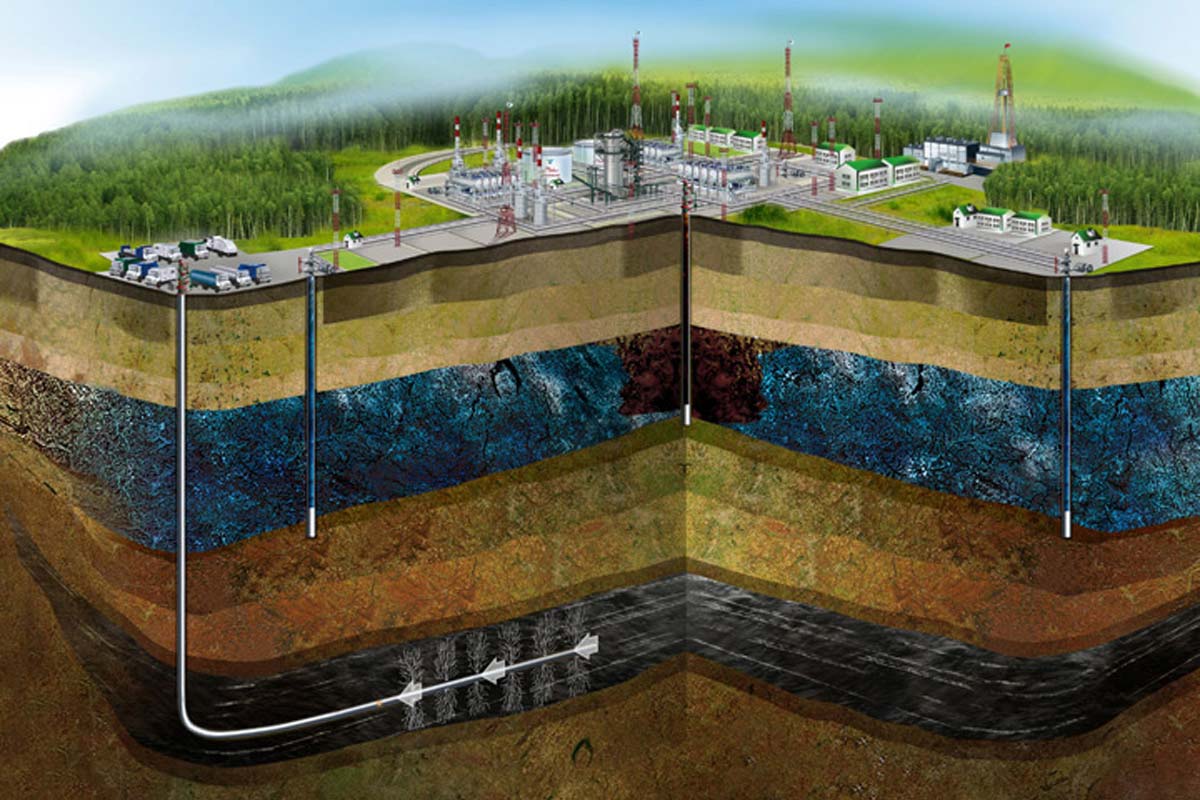

De alguna manera, se recibió una tarea extraordinaria desde arriba que fue más allá de los días habituales de "Glonass". Con una recomendación, se nos acercó una empresa de servicios petroleros (y cuál, NDA), que se dedica a servicios de fracturación hidráulica (fracturación hidráulica) en el Cercano Norte para aumentar las tasas de flujo de los pozos. La tecnología comenzó a aplicarse hace relativamente poco tiempo en el espacio postsoviético y ya ha logrado conquistar su nicho en todos los principales campos de petróleo y gas.

La "flota" que realiza este trabajo generalmente consta de 7-8 o más unidades de equipo diverso. Pero su columna vertebral es siempre una unidad de bombeo de émbolo de fracturación hidráulica sobre un chasis móvil (hasta 5 bombas están conectadas simultáneamente al pozo a través de adaptadores especiales), que puede crear una presión de hasta 1000 atmósferas. Por ejemplo, la presión de los neumáticos de un automóvil de pasajeros convencional rara vez supera las 3 atmósferas. Puede encontrar más información sobre la operación de fracturamiento aquí .

El cliente se vio afectado por las grandes amortizaciones regulares de los activos de combustible para los procesos de trabajo (el consumo, según los maestros de una instalación, alcanzó los 200 litros de combustible diesel por hora). Por supuesto, esto se atribuyó a gastos excesivos y condiciones de trabajo difíciles: clima frío, temperatura de la mezcla de trabajo, etc.

Intentaron volver a comprobar todo esto, realizar exámenes de campo y mediciones, pero no obtuvieron ningún resultado estable. Instalaron Glonass para controlar el nivel de combustible en los tanques, pero no lograron ahorros importantes. Como resultado, los petroleros comenzaron a buscar una empresa que tuviera un enfoque no estándar. ¿Y nos encontraste

Ponte tu Monblan y vete

El cliente estableció la tarea de obtener datos sobre los parámetros del motor del chasis Mercedes-Benz Actros y el motor separado real (producido por MTU o Detroit Diesel de 2000 hp) instalado en su marco para la bomba de émbolo, así como parámetros adicionales de los sensores de flujo de mezcla, presión de operación en bueno, etc.

Después de un estudio detallado de todos los matices, se planeó una instalación piloto.

En una de sus flotas, el cliente suministró nuevas unidades de bombeo de fracturación hidráulica y nosotros, sin perder tiempo, nos pusimos a trabajar con infinito entusiasmo. Dado que el equipo especial es muy complejo y literalmente está repleto de varios sensores y líneas de calefacción, incluidos los tanques de combustible, el acceso a este último estaba muy limitado debido a los arneses de cables ajustados, todo tipo de tubos, metal. plataformas y bandejas portacables.

Para instalar los sensores de combustible (FLS) Omnicomm LLS EX-5, como lo exige la normativa, tuve que sudar mucho, pero no se atrevieron a instalarlo, incluso teniendo en cuenta que la nueva generación de sensores de la quinta serie se volvió dos veces más ancha en la parte de medición - adquirió la tecnología patentada FuelScan, que les permite ajustar de forma independiente sus valores de salida para cualquier tipo de combustible, incluidos aquellos con aditivos.

Los enormes tanques de combustible contenían en total alrededor de 1,5 toneladas de combustible diesel. Las rutas de cable desde el FLS hasta la cabina del chasis, donde se encuentra la terminal de navegación, oscilaban entre 15 y 25 metros, y fue un infierno para trazar la ruta ya que no hay espacio en el marco de la palabra "en absoluto". Usamos conjuntos de cables en un tubo corrugado de metal.

La terminal se utilizó con dos buses CAN GalileoSky 7x, ya que se trata de un equipo confiable y objetivamente avanzado de un fabricante nacional, y en los últimos modelos, muy bueno. muchas características interesantes (interfaces 2xCAN, tecnología EasyLogic, etc.).

Proceso delicado de ingeniería inversa

Después de calibrar el FLS, fue el turno de tomar lecturas de los CAN-buses de 2 motores. Éramos más o menos conscientes de los datos sobre el chasis basados en MB Actros, aunque el protocolo era propietario de 11 bits, logramos extraer una gran cantidad de datos (rpm, refrigerante t0, kilometraje, posición de los pedales del acelerador y freno, variaciones de luz, cinturón de seguridad, consumo de combustible datos acumulativos e instantáneos de dos unidades Webasto, ya que estaban "mojadas" y también afectaban el consumo de combustible).

Después de muchas horas de nerviosismo, pudimos aplicar ingeniería inversa al bus CAN del equipo superior y resultó ser un bus CAN J1939 bastante extenso modificado de 29 bits a 500.000 kbit / s con muchos parámetros interesantes (velocidad del motor, temperatura y presión de varios fluidos de trabajo ( anticongelante y aceites) del motor y la transmisión automática Allison, las marchas actuales de la transmisión automática, el consumo de la mezcla de trabajo). También tuvimos que jugar con el sensor de presión en la línea de trabajo (bucle de corriente 4-20 mA), ya que, sin pasar por el bus CAN de la ECU del motor, llegaba directamente a Siemens SIMATIC, y tuvimos que recurrir a instalar un convertidor corriente-voltaje normalizado adicional.

Sonríe después del hecho

En general, bailando con pandereta, todo es como todos los demás. Sin embargo, después de largas observaciones del trabajo real de la "flota" en el campo, se han implementado algoritmos patentados para calcular la tasa actual de consumo de combustible a partir de la carga real actual. A la salida, el cliente recibió un sistema de monitoreo, que automáticamente muestra serias desviaciones de la norma de consumo de combustible y emite violaciones de intervalo en forma de eventos de "drenaje de combustible".

Y tales eventos claramente tuvieron lugar: con la instalación del sistema, surgió inmediatamente una gran brecha entre el consumo real y el método previamente cancelado de "gastar en exceso" el volumen de combustible.

Como resultado, la final fue feliz para nosotros (un contrato a largo plazo para el suministro e instalación de un sistema de monitoreo para todos los equipos del cliente y excelentes recomendaciones para una mayor promoción a otras organizaciones en la región de su presencia). Cómo terminó todo (y si ya terminó) para quien arrojó el combustible estatal, no lo sabemos.