En este caso, hablaremos de uno de los proyectos de la empresa Laduga.

Laduga es una empresa rusa de ingeniería automotriz que desarrolla componentes y sistemas electrónicos y mecánicos para vehículos. Trabaja con empresas automotrices nacionales y extranjeras: Daimler, General Motors, Audi, Opel, AVTOVAZ, KAMAZ, ROSTELMASH, UAZ y muchas otras.

Por supuesto, CATIA no es el único paquete de software utilizado por la empresa. Sus ingenieros trabajan con paquetes CAD (NX), paquetes CAE (PRADIS, LS-Dyna, Ansa, Ansys, Ansys CFX, Fluent, Ansa, Salome, Code-Aster, OpenFoam). Sin embargo, CATIA juega un papel clave en los proyectos de diseño, diseño real y optimización de acuerdo con los estándares y requisitos del vehículo.

Por ejemplo, ¿cómo diseñar los detalles interiores de un automóvil de pasajeros, sus superficies exteriores: guardabarros, parachoques, es decir, el exterior del automóvil? No puede prescindir de un CAD serio. Las piezas del motor o los elementos de transmisión también son complicados.

Tarea difícil

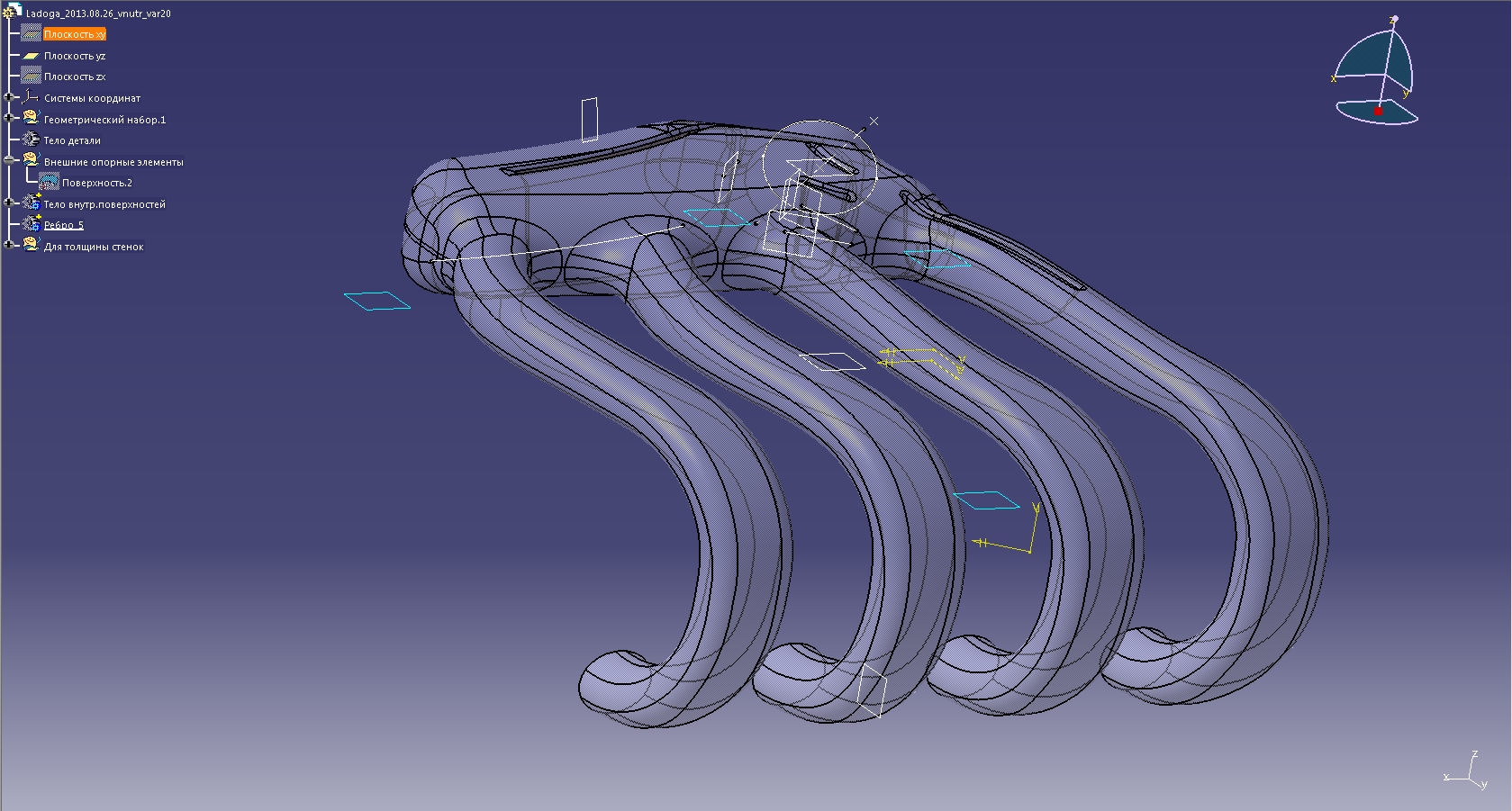

En el proyecto descrito, los ingenieros de diseño se enfrentaron a la tarea de desarrollar un módulo de admisión para un motor de automóvil. En relación con el lanzamiento por parte del fabricante de automóviles de una nueva línea de turismos, se decidió instalarles un nuevo motor. Como suele suceder, se desarrolló un nuevo modelo de motor modernizando el anterior: se cambiaron y agregaron algunos componentes.

En particular, dado que el nuevo motor debe tener más potencia y mayor desplazamiento, se requirió una modificación del módulo de admisión.

Kit de herramientas de diseñador

El software CATIA V5 permite desarrollar modelos tridimensionales de productos, dibujos asociativos de piezas y unidades de montaje, soportes para trabajar con grandes conjuntos, vínculos asociativos entre un modelo 3D y sus proyecciones en dibujos, incluye herramientas para modelado de superficies y trabajo con maquetación digital (DMU).

“El software CATIA V5 que utilizamos nos permite crear piezas de formas complejas, admite la parametrización y es bastante fácil editar la geometría del producto, por ejemplo, para cambiar parámetros geométricos clave. Nuestros ingenieros ya han tenido experiencia con este producto de software en la industria automotriz. Y esto determinó en gran medida su elección ", dice Valery Ovchinnikov, director general de Laduga LLC.

División del trabajo

El proyecto del colector de admisión (módulo de admisión) para un motor de turismos es uno de los mayores y más largos de la empresa. Se implementó desde julio de 2013 hasta septiembre de 2015. El diseño y elaboración de la documentación de diseño fue realizado por especialistas de la empresa Laduga, y su socio industrial está directamente involucrado en la fabricación del producto y entrega al transportador. Los diseñadores y el equipo de cálculo de Laduga trabajaron en el proyecto.

Hay muchos requisitos para el diseño de productos. El módulo debe instalarse rápida y fácilmente en el transportador, necesita un acceso conveniente a las bujías y la capacidad de medir fácilmente el nivel de aceite. Para evaluar el cumplimiento de estos requisitos se utilizó un análisis cinemático del modelo. El diseño real del producto se llevó a cabo en el paquete CATIA V5. También preparó documentación de diseño.

Muchos proyectos similares de la empresa Ladugase ejecutan en CATIA V5. Duran desde un mes o más, dependiendo de la etapa del proyecto del automóvil. Otros proyectos, como los relacionados con la electrónica, se pueden realizar con otros paquetes de software en función de los requisitos del cliente. El proceso de diseño en sí se lleva a cabo conjuntamente por diseñadores, tecnólogos y calculadoras. Los cálculos en Laduga se realizan en paquetes CAE separados, incluidos los desarrollados por la propia empresa.

Algunos diseñadores trabajan con tareas complejas de modelado de superficies, mientras que otros solo se ocupan del modelado de ensamblajes, el diseño o la producción de dibujos; tienen lugares de trabajo más simples. Un producto como CATIA requiere un ingeniero altamente calificado, especialmente cuando se trata de superficies difíciles. Por lo tanto, la empresa tiene un grupo separado de diseñadores que se ocupan de estas tareas.

Del prototipo al producto

Por supuesto, el módulo de admisión tiene que ver principalmente con la aerodinámica. Su tarea es llenar los cilindros del motor con aire tanto como sea posible. En dos meses, los diseñadores e ingenieros pasaron por muchas soluciones.

Consideramos opciones para una lata de un módulo con pozos pasantes adicionales para controlar los flujos de aire, nervaduras internas y varias formas de canales (canales). Todo esto se calculó para verificar los requisitos de aerodinámica y acústica. Los principales criterios de aerodinámica fueron el llenado máximo de los cilindros y la distribución uniforme del aire sobre los cilindros. Y la evaluación del nivel de ruido es especialmente importante, ya que la carcasa de plástico del módulo es blanda en comparación con el módulo de aluminio tradicional.

Sobre la base de los resultados del diseño, se fabrica un producto prototipo. El módulo de admisión funciona en el compartimento del motor en condiciones difíciles. La impresión 3D estándar en 2013, por desgracia, produjo piezas demasiado frágiles que no podían soportar altas temperaturas o cargas pesadas. Por lo tanto, la principal tecnología de creación de prototipos aquí fue la fundición en moldes de silicona.

Producto en serie: fabricado con poliamida rellena de vidrio. Es un material muy resistente que cumple con los requisitos de ruido y vibración. Puede operar en condiciones difíciles con altos niveles de vibración y temperaturas superiores a 120 grados Celsius, las mismas condiciones de operación en la parte superior del motor debajo del capó.

En general, el proceso de creación de prototipos se organiza de la siguiente manera. El primer prototipo suele ser funcional: se controlan los requisitos funcionales, la misma aerodinámica y ruido. Al mismo tiempo, los parámetros del grosor del cuerpo no necesariamente se mantienen, su material puede ser diferente, lo principal es que la pieza resiste estas pruebas.

Después de las pruebas funcionales, se produce el siguiente prototipo, que ya está más cerca de la versión final. Está hecho necesariamente del material base para confirmar que el producto cumple con todos los requisitos tecnológicos y funcionales objetivo.

Todas estas fueron pruebas de banco del motor. Y ahora es el momento de probar nuestro diseño en un automóvil. ¡Y no solo uno! Los probadores deben proporcionar entre 20 y 30 copias de prototipos.

La impresión 3D en este caso no siempre es económicamente viable y vuelve a entrar en juego la fundición en moldes de silicona. La esencia de la tecnología es la siguiente: mediante la impresión 3D, obtenemos un modelo maestro, a partir del cual obtenemos un molde de silicona. Esta forma resistirá la producción de aproximadamente 30 copias (para piezas más simples, es posible realizar más).

Y luego los autos con prototipos del módulo se dispersarán por todos los rincones del futuro mercado de ventas. Llanuras, montañas con una atmósfera enrarecida, desiertos cálidos y secos, alta humedad, invierno y verano: es en estas condiciones que los probadores, junto con los ingenieros electrónicos, calibran el motor para un nuevo sistema de admisión.

Después de las pruebas exitosas, pasan las siguientes etapas: producción de herramientas en serie, inspecciones finales de los productos fabricados en ellas, recepción por parte del proveedor de la aprobación para la fabricación y entrega de esta pieza al transportador y, como resultado, el inicio de la producción en serie de la pieza.

En breve

¿Y el momento?

“Tuvimos dos meses para confirmar el concepto adoptado. Si durante este tiempo no recibimos el cumplimiento de los requisitos objetivo, entonces todos los hitos del proyecto automotriz cambiarán. La situación era crítica, ya que generalmente es imposible implementar un proyecto de este tipo en dos meses ”, dice Valery Ovchinnikov. "Era necesario crear un prototipo y demostrar que se pueden lograr las especificaciones especificadas".

El trabajo comenzó en junio y en septiembre la empresa tuvo que entregar el prototipo para su prueba. Básicamente, los ingenieros se dedicaron a la optimización de los llamados "bancos" del módulo de admisión. Durante un mes y medio o dos no tuvieron éxito, pero luego lograron encontrar una solución original que mostraba los mejores resultados.

Preparación de documentación y modelado 3D

Con la ayuda del modelado 3D, los diseñadores analizaron la dirección de los flujos de aire, la uniformidad del llenado de los cilindros y, si es necesario, cambiaron inmediatamente la forma de la "lata" del módulo de admisión. Resultó que era posible no solo cumplir con los requisitos de la tarea técnica, sino también superarlos. El nuevo módulo de admisión ha mejorado el rendimiento del motor, proporcionando mayor potencia y par motor que nunca. Esto incluso aumentó la eficiencia. En septiembre-octubre comenzaron las pruebas, confirmando las conclusiones de las pruebas virtuales, y luego los especialistas de Laduga comenzaron a diseñar el casco en plástico.

« , — . , — . — , , , ».

La documentación de diseño también se envía a los contratistas en formato CATIA. Los cambios de diseño son posibles a lo largo del proyecto, incluso después del inicio de la producción en serie, y según el contrato, la empresa proporciona ingeniería durante varios meses después del inicio de las ventas. A veces, en los detalles, se necesitan mejoras, cambios en el equipo, y esto es un cambio en la documentación del diseño.

Esta tarea se simplifica enormemente con el soporte de asociatividad en CATIA. Cuando se actualiza el modelo 3D, los dibujos se actualizan automáticamente con revisiones manuales mínimas.

No probar y corregir errores

Al final de los cálculos numéricos, los resultados siempre se verifican mediante pruebas. En el prototipo fabricado del módulo de admisión, se llevaron a cabo pruebas para el funcionamiento del motor en diferentes modos.

« , : , — . — . : «» ».

La resistencia insuficiente del material del prototipo (este no es el material principal en esta etapa del proyecto) y varios modos de prueba de investigación llevaron a la destrucción de la estructura.

Se requería un aumento en la resistencia y rigidez del módulo de admisión. Para ello, durante la optimización se llevaron a cabo cálculos prolongados y repetidos de resistencia, acústica y vibración. El resultado es una estructura compleja de múltiples bordes. Con base en los resultados de los cálculos de resistencia y rigidez, los ingenieros obtuvieron una imagen de la distribución de la tensión, sobre la base de la cual agregaron nervaduras de refuerzo a la estructura. Los cálculos se repitieron una y otra vez para no acumular masa innecesaria y lograr los resultados requeridos.

Después de eso, los prototipos finales se probaron con éxito. Y luego el producto "se puso a trabajar". El diseño propuesto del módulo de admisión se puso en producción y se utiliza en automóviles hasta el día de hoy.

Nuevos planes

El fabricante de automóviles ahora está creando un motor de segunda generación que se equipará con un nuevo módulo de admisión. La empresa "Laduga" diseña, este nuevo producto también está utilizando el software de CATIA .

Sin este software, el trabajo sería simplemente imposible. Es compatible con el diseño de superficies spline complejas y esta funcionalidad simplemente no está disponible en productos de nivel inferior ”, dice Valery Ovchinnikov. - Pero además de las capacidades del programa, se requiere la competencia del propio ingeniero. Debe ser capaz de utilizar una funcionalidad tan compleja, trabajar con esas superficies, "plancharlas".

Dificultades de la transición

Ahora una de las principales tareas de la empresa es la transición a CATIA versión 6. Estará involucrada en nuevos proyectos. Tal transición son las complicaciones adicionales del intercambio de archivos, dominar el producto, integrarlo y, finalmente, solo aprender.

« , . — 6- PLM. , , . . CATIA , 3D- . ECAD . . — . ».

“Con la introducción de CATIA V6, junto con el hecho de que usamos una gran cantidad de software diferente, surge el problema de la exportación e importación de datos. Esto requiere el uso de complementos, convertidores adicionales. La integración perfecta falla. Pero, en última instancia, este problema también se resolverá ”, está seguro Valery Ovchinnikov.

“Incluso los diseñadores líderes utilizan la funcionalidad de CATIA no más del 20% debido al hecho de que se han desarrollado muchas características en los últimos años”, dice. - Cómo dominar esta o aquella funcionalidad, qué tan útil será para nosotros es una cuestión metodológica, y todavía estamos aprendiendo esto. Se requiere desarrollar una metodología de diseño utilizando la nueva funcionalidad ".

« Dassault Systemes – « ». , CATIA 3DExperience», — .