Filipp Titarenko, director de producto de Femap, Nanosoft JSC

Introducción, o por qué y de qué trata este artículo

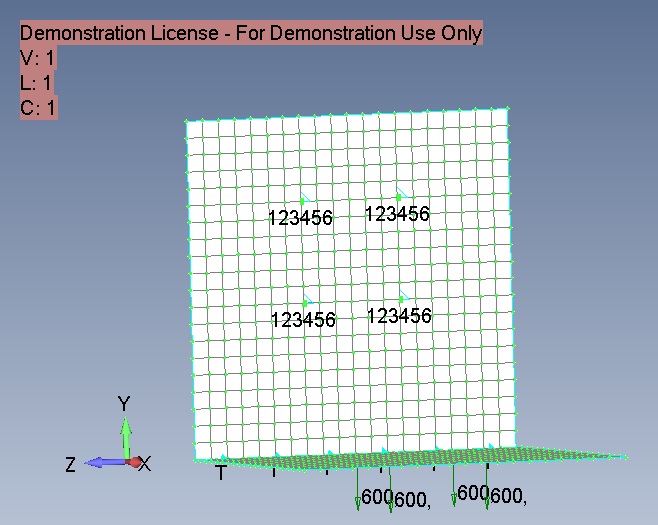

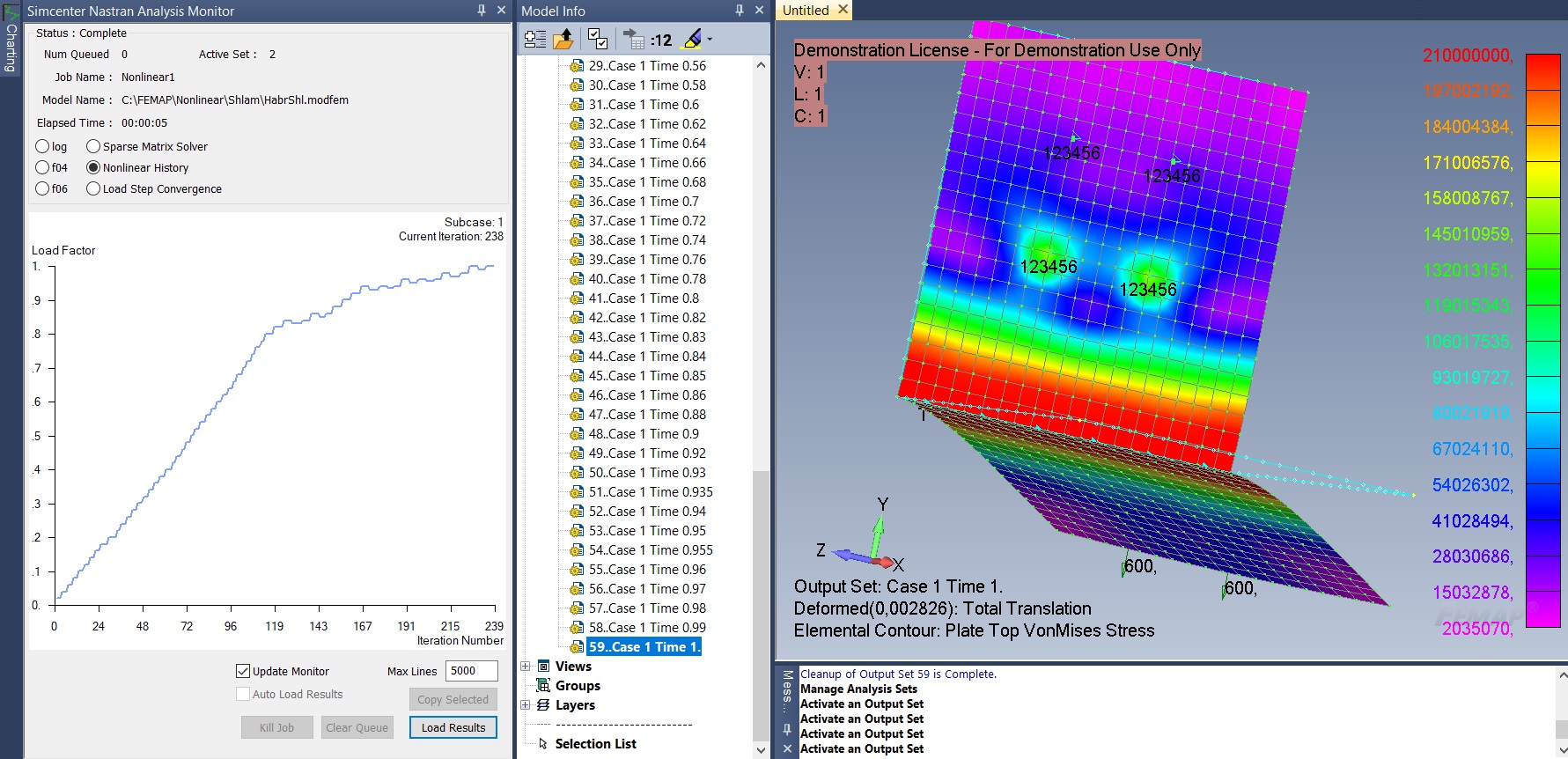

No todos los ingenieros saben cómo resolver problemas de análisis no lineal. Y para muchos, incluso entre los que se especializan en cálculos en programas de análisis de elementos finitos, la frase "análisis no lineal" es engañosa o incluso aterradora. Aquellos que han intentado resolver estos problemas de pasada recuerdan ventanas con una gran cantidad de configuraciones y algunos gráficos que se mueven en algún lugar y al mismo tiempo algo "no converge" (Fig. 1). Sin embargo, no solo los problemas científicos, sino también las normas y estándares de la ingeniería moderna a menudo requieren tener en cuenta la no linealidad en los modelos de cálculo. Además, estos requisitos existen no solo en las industrias del espacio, la aviación y la ingeniería. Entonces, por ejemplo, el conjunto de reglas de la empresa conjunta 385.1325800.2018 “Protección de edificios y estructuras del colapso progresivo” a la hora de realizar los cálculos requiere tener en cuenta la no linealidad geométrica y física (plasticidad, fluencia, etc.).

Foto 1

Las estadísticas de hoy son tales que alrededor del 90% de los cálculos se basan en el análisis lineal. Desde un punto de vista económico, el análisis lineal es rápido, sencillo y económico. Pero si necesita calcular la respuesta a los impactos, tener en cuenta los efectos de inercia, trazar cambios de temperatura u otros parámetros a lo largo del tiempo, tener en cuenta la presencia de superficies de contacto, no linealidades geométricas o mecanismos complejos de comportamiento del material, no puede prescindir de un análisis no lineal y la capacidad de configurar correctamente el solucionador. Los principales tipos de no linealidad son geométricos físicos y debido a la presencia de superficies de contacto.

En Runet (y en la red global), hay dos tipos condicionales de materiales educativos sobre el tema del análisis de elementos finitos no lineales: 1) instrucciones no demasiado largas sobre dónde y en qué secuencia hacer clic en su sistema CAD para calcular su "haz, calefacción, soporte, actual ... ", o 2) libros de texto universitarios gruesos / artículos científicos o manuales de usuario de varias páginas que pueden y deben estudiarse durante mucho tiempo ... pero en los próximos días y semanas es poco probable que sea posible calcular algo por su cuenta.

Este artículo es un intento del autor, utilizando un ejemplo específico en un sistema CAD específico, para ilustrar el algoritmo para llevar a cabo análisis estático no lineal desde cero hasta el análisis de la solución, al tiempo que ofrece algunas explicaciones de los fundamentos teóricos asociados con la configuración del solucionador.

Resolveremos el problema en el pre-postprocesador Femap con el solucionador NX Nastran, que ha demostrado su fiabilidad, precisión y velocidad desde mediados de los 70 del siglo pasado. Utilizo Femap 2020.2, pero en general, el algoritmo para resolver este tipo de problemas es idéntico no solo en versiones anteriores de Femap, sino también en otros complejos computacionales FE.

¿En qué entrenaremos? Análisis estático no lineal

No, a diferencia del héroe de la vieja película de comedia (Fig. 2), no entrenaremos con gatos.

Figura 2

Tenemos que calcular el soporte en forma de L más allá del límite elástico del acero. Un prototipo real del soporte puede ser un perno trepador, un soporte en la ISS o un elemento de una fachada ventilada con bisagras. Lo elegí porque, por un lado, no quería tomar el modelo terminado y, por otro lado, sería bueno no dedicar mucho tiempo al lector al proceso de creación de geometría. Desde el punto de vista del modelo, todo será lo más simple posible, prestaré más atención a la configuración de la teoría y el solucionador. Con este enfoque, el lector tendrá la oportunidad de repetir de forma independiente todo el proceso, desde la creación de un modelo hasta su análisis numérico. E incluso realizar un experimento natural.

En el proceso de elaboración de este artículo, descubrí en mi casa un soporte similar, pero perforado (Fig. 3), que previamente había quitado con unos alicates más allá del límite de elasticidad, aunque con diferentes condiciones de contorno para la fijación. Y para otros fines, no científicos ni experimentales, sino domésticos ...

Figura 3

Pero si lo desea, siempre puede verificar su experimento numérico: estos corchetes están disponibles en todas las ferreterías.

Un poco de teoría: las diferencias entre análisis lineal y no lineal

Para la práctica de resolver problemas de ingeniería desde el punto de vista de los algoritmos computacionales internos, es importante darse cuenta de que en el análisis no lineal las cargas se aplican gradualmente y, de hecho, el solucionador resuelve muchos problemas de manera consistente. En el análisis estático lineal, siempre se da un solo paso: desde el estado inicial al estado final. Al resolver un problema no lineal, todas las cargas especificadas no se aplicarán al cuerpo de inmediato.

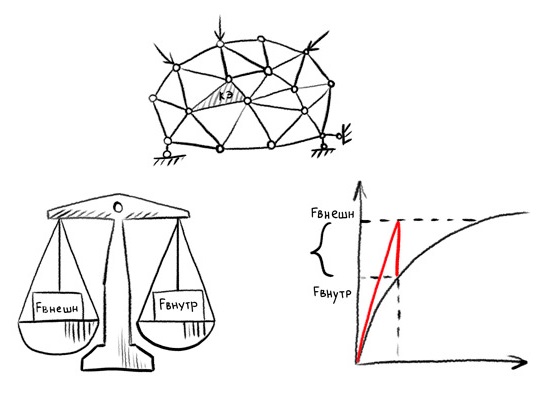

Los datos iniciales para cada paso subsiguiente en el análisis no lineal son el estado del modelo en el paso anterior. Además, en cada paso, las fuerzas internas y externas (parámetros de energía) deben equilibrarse, teniendo en cuenta algún error (Fig. 4). La cantidad de error permisible está determinada por el criterio de Tolerancias de Convergencia. Normalmente, este criterio se establece como un porcentaje de la carga aplicada, donde la carga se refiere a todas las fuerzas externas aplicadas al modelo o, en el caso de la carga de desplazamiento, las fuerzas de reacción. La abundancia de configuraciones se explica por la complejidad de los algoritmos computacionales que acompañan al análisis no lineal. El valor típico del criterio de convergencia de fuerzas varía de 0,1 a 1% de la carga aplicada. Al buscar convergencia en un paso de solución, el programa puede realizar muchas iteraciones.Por estas razones, resolver problemas no lineales requiere mucho más tiempo de computadora que resolver problemas estáticos lineales. Es importante darse cuenta de que el enfoque de varios pasos puede, por diversas razones (tipos de no linealidades), requerir problemas, cuyo resultado no depende del tiempo.

Figura 4

El ejemplo más simple en el que se puede entender esta afirmación es cargar una estructura elástica-plástica con una carga en la que la tensión excede el límite elástico. El solucionador "no sabe" de antemano a qué carga la tensión en los nodos individuales del modelo superará este límite y, por lo tanto, los parámetros de las ecuaciones que describen el estado tensión-deformación del cuerpo cambiarán fundamentalmente. En este caso, en cada paso del incremento de fuerza, es necesario tener en cuenta el cambio en la zona de deformación plástica. Por lo tanto, la solución pasa por muchos pasos del incremento de carga y los pasos, a su vez, si es necesario, se realizan para un cierto número de iteraciones. Los cálculos de la matriz de rigidez se pueden repetir en cada paso de la solución. La frecuencia de recálculo de la matriz de rigidez la establece el usuario. La plasticidad es la no linealidad física.

Debido al proceso de solución de “múltiples pasos” e “iterativo”, le recomiendo que domine la pestaña Historial no lineal, a la que puede acceder ejecutando el solucionador. En él, puede rastrear el número de iteraciones realizadas y el nivel de carga alcanzado (Factor de carga) en tiempo real según el cronograma. A partir de este gráfico, puede analizar la tasa de convergencia de la solución. Si algo sale mal, el solucionador interrumpirá el proceso de solución y mostrará un mensaje de que la solución no converge.

El análisis lineal solo se puede utilizar para analizar modelos con materiales lineales, siempre que no existan otros tipos de no linealidades. Los materiales lineales pueden ser isotrópicos, ortotrópicos o anisotrópicos. Si el material en el modelo tiene características de esfuerzo-deformación no lineales bajo una carga dada, se debe utilizar un análisis no lineal. Se pueden utilizar varios tipos de modelos de materiales en el análisis no lineal.

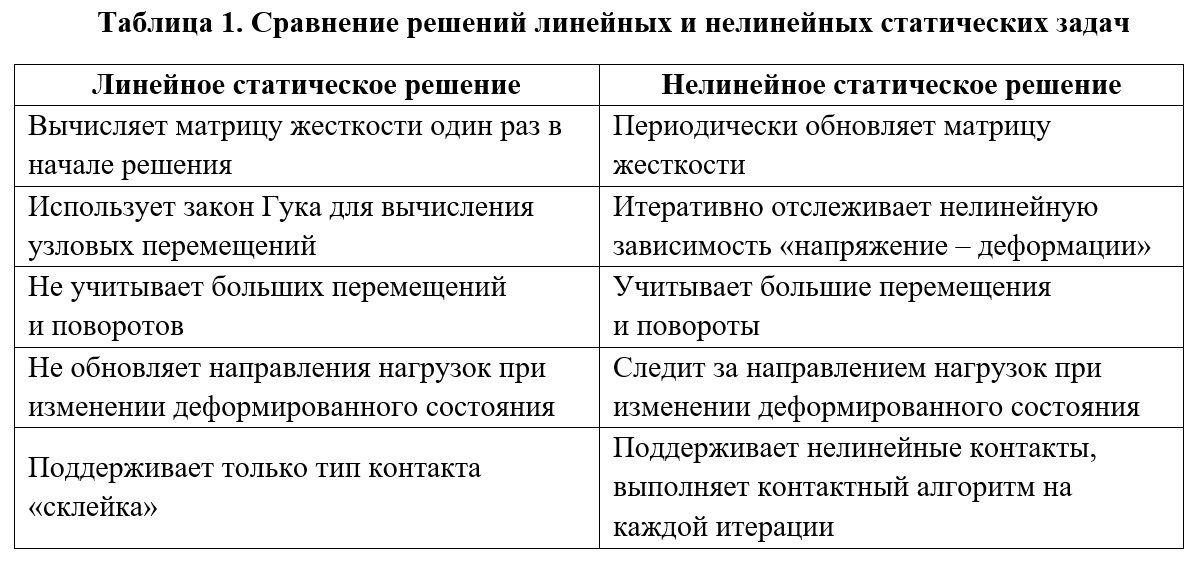

En el análisis estático no lineal, los fenómenos dinámicos como las fuerzas de inercia y las fuerzas de amortiguación no se consideran. El procesamiento de una solución estática no lineal se diferencia del procesamiento de una solución estática lineal en varios puntos principales, presentados en la tabla. 1.

La teoría general es suficiente para esto, pero a continuación escribiré sobre cómo configurar los algoritmos para resolver el sistema global no lineal de ecuaciones algebraicas generado por el método de elementos finitos, cuando lleguemos al lugar apropiado al analizar nuestro ejemplo práctico con un paréntesis. En Femap, la mayoría de estas configuraciones se encuentran en el cuadro de diálogo Análisis no lineal de Nastran, al que se puede acceder desde el cuadro de diálogo Conjunto de análisis configurando 10 .. Estático no lineal en el campo Tipo de análisis y haciendo clic en Siguiente varias veces. Pero todo tiene su momento.

Introducción: modelado de soportes y análisis lineal en Femap con NX Nastran

En el menú de comandos, abra Archivo → Preferencias → pestaña Geometría / Modelo. En la configuración del Factor de escala de geometría sólida, configure Metros, que corresponde al sistema SI de medidas de cantidades físicas.

Nuestro soporte en forma de L estará formado por dos placas cuadradas con lados de 0,1 metro, ubicadas en planos perpendiculares. En el menú de comandos, vaya a Geometría → Superficie → Esquinas y cree dos placas cuadradas en secuencia.

1) Las coordenadas de los vértices de la primera placa: 1) X = 0; Y = 0; Z = 0; 2) X = 0,1; Y = 0; Z = 0; 3) X = 0,1; Y = 0; Z = 0,1; 4) X = 0; Y = 0; Z = 0,1.

2) Para el segundo: 1) X = 0; Y = 0; Z = 0; 2) X = 0; Y = 0,1; Z = 0; 3) X = 0; Y = 0,1; Z = 0,1; 4) X = 0; Y = 0; Z = 0,1.

Al conducir secuencialmente estos puntos en el cuadro de diálogo Ubicar → Ingresar No. Esquina de la superficie, obtendremos la geometría deseada. Al presionar Ctrl + A, podemos mostrar nuestra geometría en el centro de la ventana gráfica a una escala conveniente.

A continuación, crearemos el material de nuestras placas (Acero 3) y definiremos sus propiedades. Para hacer esto, en el panel Información del modelo ubicado en el lado izquierdo de la pantalla, abra la pestaña Modelo, luego haga clic con el botón derecho en la línea Materiales y haga clic en Nuevo. Se abre el cuadro de diálogo Definir material - ISOTRÓPICO. En el campo Título, ingrese el nombre St3. En el campo General, establezca el Módulo de Young, E = 2e11, Relación de Poisson, nu = 0.3, Densidad de masa = 7850. No iremos a la pestaña No lineal por ahora. Haga clic en Aceptar y luego en Cancelar.

Creemos un tipo de elemento final y especifiquemos sus propiedades. Para hacer esto, en la pestaña Modelo, haga clic con el botón derecho en la línea Propiedades y haga clic en Nuevo. Se abre el cuadro de diálogo Definir propiedad - Tipo de elemento de placa. En el campo Título, ingrese el nombre Pl0005. En la pestaña Material, seleccione 1..St3. Luego haga clic en el botón Tipo de propiedad / Elem y asegúrese de que la casilla de verificación esté en el lugar correcto: Elementos planos - Placa. Es decir, se selecciona un elemento finito plano: una placa. Establezcamos el espesor de la placa, para esto, en el campo Espesor, establezcamos TavgorT1 = 0.005. Haga clic en Aceptar y luego en Cancelar.

Guardemos nuestro modelo, para lo cual presionamos Archivo → Guardar como, seleccionamos la ruta para guardar el archivo y el nombre del archivo. Lo llamaré KronNonlin.

Establezcamos las propiedades de malla del modelo de elementos finitos. Para hacer esto, en el menú de comandos, haga clic en Malla → Control de malla → Tamaño en superficie. En el cuadro de diálogo Selección de entidad → Seleccionar superficies para establecer tamaño de malla, haga clic en Seleccionar todo para seleccionar todas las superficies. Al hacer clic en Aceptar, ingresamos al cuadro de diálogo Tamaño automático de malla. En el campo Tamaño del elemento, establezca el valor 0,005 y haga clic en Aceptar. Ahora la dimensión característica de nuestros elementos finitos será de 5 mm. Aparecieron puntos en las líneas del modelo, dándonos información sobre el tamaño de los elementos después de crear los elementos finitos.

Ahora creemos un modelo de elementos finitos. En el menú de comandos, haga clic en Malla → Geometría → Superficie. En el cuadro de diálogo Selección de entidad → Seleccionar superficies a malla, haga clic en Seleccionar todo y Aceptar. En el campo Propiedad, configure el tipo de FE que creamos 1..Pl0005, y en el campo Mesher, configure la casilla de verificación Quad. Haga clic en Aceptar. Se ha creado el modelo de elementos finitos. Ahora arreglaremos el soporte y lo cargaremos con fuerzas externas.

Fijaremos el soporte para cuatro nodos (tal fijación corresponde más estrechamente a la fijación con remaches o soldadura por puntos) a lo largo de seis grados de libertad y a lo largo de la línea de la unión de dos placas, a lo largo de tres grados de libertad (dejando la posibilidad de rotación alrededor de la línea).

Figura 5

Establecemos las condiciones de contorno para la fijación. Para hacer esto, haga clic con el botón derecho en Restricciones, haga clic en Nuevo e ingrese el nombre Constr. A continuación, haga clic con el botón derecho en Definiciones de restricciones y seleccione Nodos. Seleccionando cuatro nodos como se muestra en la fig. 5, los fijamos en seis grados de libertad; haga clic en Aceptar. En el campo Título del cuadro de diálogo Crear restricciones nodales / DOF, escriba 4nodes y haga clic en el botón Fijo para restringir el movimiento-rotación. Haga clic en Aceptar. Haga clic con el botón derecho en Definiciones de restricciones nuevamente y seleccione Curvas. En el campo Título del cuadro de diálogo Crear restricciones en geometría, especifique Línea y haga clic en el botón Anclado - Sin traslación para restringir el movimiento, dejando la posibilidad de rotación.

Establezcamos las condiciones de carga haciendo clic derecho en Cargas - Nuevo. El nuevo conjunto se llamará Vert. Haga clic con el botón derecho en Load Definitions - Nodal y seleccione cuatro nodos a los que se aplicarán los datos de carga. En el cuadro de diálogo Crear Loadson Nodal, vamos a nombrar nuestra carga Force600. Las fuerzas nodales se dirigen a lo largo del eje Y en dirección negativa. El valor de la carga nodal FY es menos 600 Newton. Por lo tanto, se aplicará una carga de 600 Newtons a cada uno de los cuatro nodos (es decir, 240 kg para los cuatro nodos).

A continuación, pasemos a la configuración del análisis. En el menú de comandos, seleccione Modelo → Análisis. Presione el botón Nuevo para seleccionar el tipo de análisis y el solucionador. En el campo Título, ingrese Lineal. Seleccionamos el Programa de Análisis - 36..Simcenter Nastran y el Tipo de Análisis 1..Estático. Luego, al hacer clic en el botón Analizar, comenzamos el cálculo. La solución me lleva menos de un segundo (!). Femap nos muestra una ventana para observar los resultados del análisis: Simcenter Nastran Analysis Monitor. Análisis completo 0 significa que el análisis se ha completado correctamente.

En Información del modelo, haga clic derecho en Resultados → Todos los resultados → Deformar. Ahora vemos el estado deformado de nuestro corchete de forma exagerada. En mi opinión, el estado deformado es visualmente exagerado, así que presione F6: se abrirá el cuadro de diálogo Ver opciones. Vayamos a la pestaña Postprocesamiento, Estilo deformado en el campo Escala, establezca 4%. La visualización del estado deformado del modelo ahora es menos exagerada. Los desplazamientos máximos se pueden ver en la esquina inferior izquierda del modelo: son 0,0026 m.

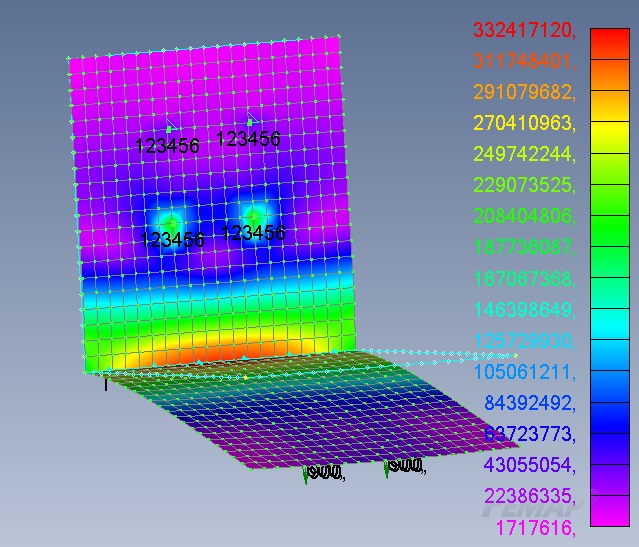

Presione la tecla F5 y muestre la distribución de la tensión en el modelo. En el campo Estilo de contorno, marque la casilla de Contorno, luego haga clic en el botón Datos deformados y de contorno. En la pestaña Contour, seleccione 7033 Plate Top Von Mises Stress para que Femap muestre las tensiones en los nodos. Nuestro modelo se ha vuelto multicolor, los colores reflejan el nivel de tensión (Fig. 6). En el lado derecho de la pantalla, vemos una escala que muestra qué color corresponde a qué nivel de voltaje. Para ocultar el modelo geométrico original, haga clic en el icono de alternar Ver superficies. Las tensiones máximas alcanzan los 332,4 MPa, que es significativamente mayor que el límite elástico de 210 MPa para el acero St3.

Figura 6

Entonces, las tensiones en los puntos del soporte son mucho más altas que el límite elástico. El análisis lineal no tiene en cuenta la fluidez-plasticidad de los materiales y el efecto de la redistribución de tensiones asociado a este fenómeno, por lo que esta distribución de tensiones no se corresponde con la realidad. Pasemos al análisis no lineal.

Práctica: Análisis estático no lineal en Femap con NX Nastran

Para pasar de un modelo lineal a uno no lineal, necesitamos realizar solo un par de acciones (no cambiamos la partición, las condiciones de fijación y carga).

Cambie las propiedades del material agregando deformaciones plásticas; para hacer esto, en la pestaña Materiales, haga clic derecho en nuestro material 1 ... St3 y presione Editar. Vayamos a la pestaña No lineal y seleccione Plástico en el campo Tipo de no linealidad. En el campo Criterio de rendimiento, seleccione 0..von Mises, en el campo Estrés de rendimiento inicial, ingrese el valor 210,000,000 (es decir, 210 MPa). Haga clic en Aceptar.

NX Nastran admite los siguientes criterios de plasticidad:

- Mises (von Mises): utilizado para material plástico en la mayoría de los casos;

- Bacalao (Tresca) - para materiales frágiles y algunos dúctiles;

- Drucker-Prager: para materiales como suelo y hormigón con fricción interna;

- - (Mohr-Coulomb) – .

- .

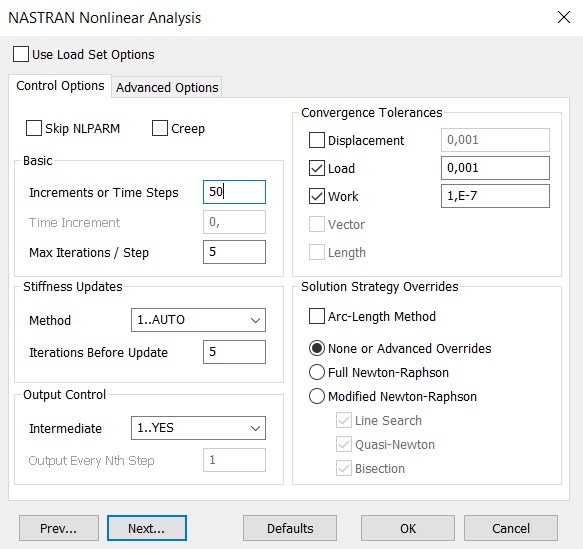

En el menú de comandos, seleccione Modelo → Análisis. Presione el botón Nuevo para seleccionar el tipo de análisis y el solucionador. En el campo Título, ingrese Nonlinear1. Seleccionamos el Programa de Análisis - 36..Simcenter Nastran y el Tipo de Análisis 10..Estático No Lineal. Haga clic en el botón Siguiente. En la ventana Nastran Executive y Opciones de solución, marque la casilla Número de procesadores e ingrese el número de procesadores en nuestra computadora. Luego presionamos el botón Siguiente seis veces seguidas, sin cambiar la configuración predeterminada en los cuadros de diálogo, hasta llegar al cuadro de diálogo Análisis no lineal de Nastran. Esta es la ventana clave para la configuración de análisis no lineal, así que vamos a detenernos en este lugar con más detalle y considerar sus campos de configuración (Fig. 7).

Figura 7

Si es necesario tener en cuenta el efecto de la fluencia, marque la casilla Fluencia.

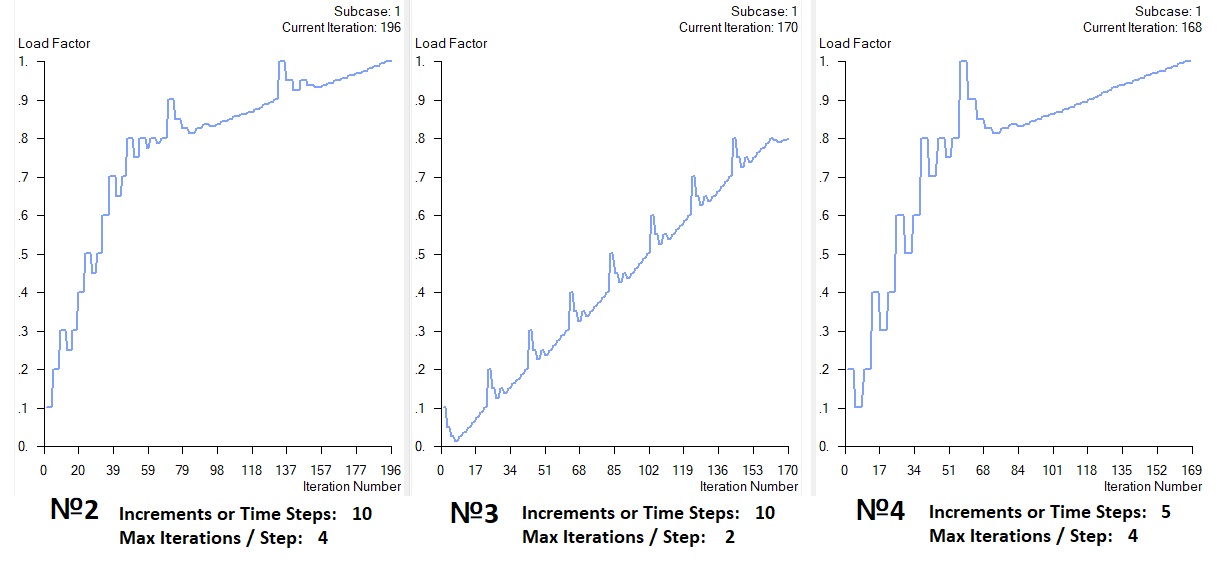

En el campo Básico, establezca el número de pasos para aumentar la carga (Incrementos o Pasos de tiempo) y el número máximo de iteraciones en cada paso (Max Iteraciones / Pasos). En el caso de análisis estático no lineal, los Incrementos o Pasos de tiempo reflejan el nivel de carga. En el gráfico de historial no lineal, que ilustra el número de iteraciones realizadas en tiempo real, el nivel de carga se representa en el eje vertical y se denomina Factor de carga. Su valor se encuentra en el rango de 0 a 1. Para un número dado de pasos, la carga cambia de 0 a completa; en este caso, si las condiciones de convergencia lo requieren, se realizan varias iteraciones en un solo paso. Estos dos parámetros son muy importantes, en cada tarea debe intentar elegir una "media dorada" entre demasiados "pasos" e "iteraciones" y muy pocas. Si hay muy pocos,entonces la solución no convergerá o tendrá un impacto negativo en la precisión. Si su número resulta ser excesivo, la solución consumirá mucha potencia de la máquina, tiempo y la convergencia puede verse afectada negativamente. Para investigar la influencia de estos parámetros, resolvemos nuestro problema con un paréntesis varias veces con diferentes combinaciones del número de "pasos" e "iteraciones", mientras observamos el gráfico de la línea de tiempo no lineal.mientras observa el gráfico de cronología no lineal.mientras observa el gráfico de cronología no lineal.

Para un problema estático no lineal, en el campo Actualizaciones de rigidez, puede seleccionar uno de los tres métodos (AUTO, ITER, SEMI) para actualizar la matriz de rigidez del cuerpo, así como el número de iteraciones (Iteración antes de la actualización) a través de las cuales se actualizará la matriz. Si el método se elige incorrectamente, entonces 0..Default se utilizará automáticamente (por defecto). En el método AUTO, la matriz de rigidez se actualiza en base a las estimaciones de la convergencia de varios métodos numéricos (cuasi-Newtoniano, con iteración lineal, media división) y con la elección del que dará el número mínimo de actualizaciones a la matriz de rigidez. El método SEMI es similar al método AUTO, pero la matriz de rigidez se actualiza necesariamente en la primera iteración después de cambiar la carga, lo cual es efectivo para procesos altamente no lineales.El método ITER (en el análisis de tiempo no lineal es similar al método TSTEP) actualiza la matriz de rigidez después del número de iteraciones especificado en el campo Iteración antes de la actualización. El método ITER es eficaz para procesos altamente no lineales en los que la geometría del cuerpo cambia drásticamente durante la deformación (por ejemplo, cuando se pierde la estabilidad).

En el campo Control de salida, se establecen los ajustes para generar los resultados en los pasos de carga intermedios (pasos de tiempo, si estamos hablando de análisis de tiempo). Al realizar un análisis estático no lineal en la pestaña Intermedio, puede seleccionar una de las siguientes opciones: 0..Defecto (predeterminado), SÍ (mostrar), NO (no mostrar), Todo (mostrar en todos los pasos). Con el análisis no lineal en el tiempo, puede establecer el número de pasos después de los cuales se debe mostrar el resultado.

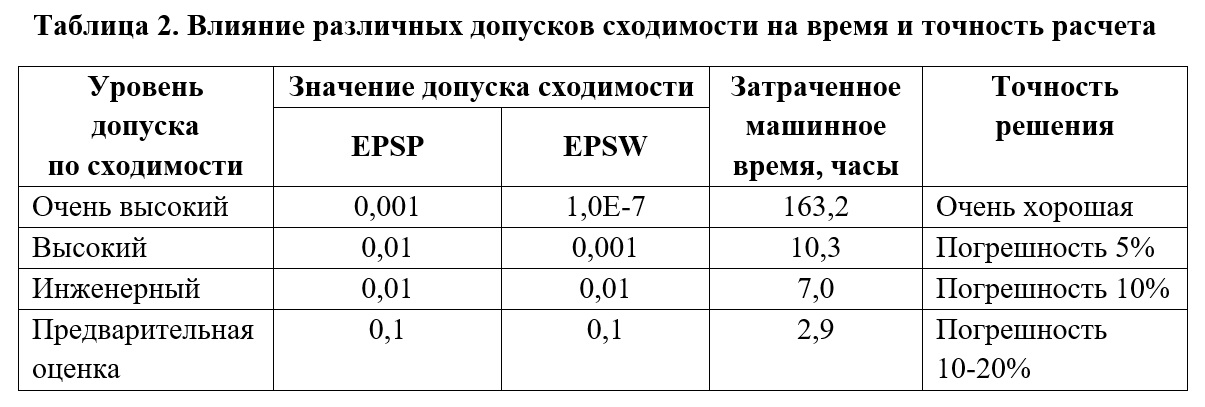

El campo Tolerancia de convergencia especifica las tolerancias para cumplir las condiciones de convergencia para cargas (Carga), desplazamientos (Desplazamiento) y trabajo interno (Trabajo). Consideremos la influencia de las Tolerancias de Convergencia sobre la precisión y el tiempo de resolución del problema utilizando el ejemplo del modelo estudiado por los desarrolladores de Femap con NX Nastran de Siemens.

Se examinó cuidadosamente un modelo no lineal muy grande (950.000 DOF) para determinar el efecto de diferentes tolerancias de criterios de convergencia en el tiempo de ejecución y la precisión del cálculo. No hubo transferencia de calor, huecos o contactos en este modelo. Los resultados del estudio mostraron que la precisión aceptable de la solución (en comparación con la solución obtenida con un nivel muy alto de tolerancia de convergencia) se puede lograr tanto para los niveles de tolerancia de convergencia "altos" como para los de "ingeniería". El nivel de tolerancia de convergencia de "estimación preliminar" produce un resultado con las mismas tendencias generales que los niveles de tolerancia más altos, pero las respuestas no son lo suficientemente precisas para un borrador de trabajo. Con una disminución en el nivel de tolerancia para la convergencia, el cálculo es mucho más rápido. Mesa 2, las tendencias presentadas pueden cuantificarse.

En el campo Anulaciones de estrategia de solución, se establecen los ajustes para el proceso de resolución del sistema global no lineal de ecuaciones algebraicas generadas por el método de elementos finitos. Para cambiar conscientemente estas configuraciones, debe tener conocimientos y experiencia; si no son suficientes, es mejor dejar la configuración predeterminada. A continuación se ofrecen algunas explicaciones.

El método de longitud de arco establece el valor del paso de tiempo (carga adicional), teniendo en cuenta la información sobre el desplazamiento de los nodos del cuerpo; debe usarse si la tarea está asociada con una deformación brusca (pérdida de estabilidad).

El método Full Newton-Raphson converge muy rápidamente, pero se necesita tiempo adicional para crear una matriz adicional para la matriz completa del sistema de ecuaciones algebraicas en cada iteración.

El método Newton-Raphson modificado no necesita esta acción, pero converge mucho más lentamente, por lo que se pueden utilizar procedimientos adicionales para acelerarlo: Búsqueda de línea (búsqueda lineal), Quasi-Newton (aceleración cuasi-Newtoniana) y / o Bisección ( media división).

Por lo tanto, hemos analizado los ajustes básicos para el análisis estático no lineal (los ajustes para el análisis no lineal en el tiempo son muy similares a ellos). Para calcular nuestro paréntesis en la ventana Análisis no lineal de Nastran, configure los siguientes parámetros: en el campo Incrementos o Pasos de tiempo - 50, Iteraciones máximas / Paso - 5, Método de actualizaciones de rigidez - 1..AUTO, Iteraciones antes de la actualización - 5, Intermedio - 1..YES ... Deje el resto de la configuración sin cambios. Haga clic en Aceptar y vaya a la ventana Administrador de conjuntos de análisis. Para iniciar el cálculo, presione el botón Analizar. Femap abrirá automáticamente la ventana Simcenter Nastran Analysis Monitor. Vayamos a la pestaña Historial no lineal moviendo la casilla de verificación del registro a Historial no lineal (Fig. 8).

Figura 8

Muestra un gráfico que muestra en tiempo real el número de iteraciones realizadas y (en el caso de nuestro análisis estático no lineal) Factor de carga, es decir, un factor de carga de 0 a 1. En la esquina superior derecha, vemos información sobre el número de la iteración actual. Tenga en cuenta que este no es el número de paso del incremento de carga, sino el número de la iteración actual. Cada paso del incremento de carga puede contener varias iteraciones; esto es necesario para la ejecución de algoritmos que implementan la convergencia de la solución. Si el incremento no converge, significa que el cambio en la carga es demasiado grande para continuar con el siguiente paso; la carga se reduce: se realizan iteraciones adicionales en un solo paso.

En la ventana Información del modelo, abra la pestaña Resultados → Todos los resultados. Al hacer doble clic en la línea de la solución, se abren los resultados en varios niveles de carga del 0 al 100%. Analicemos juntos el gráfico de cronología no lineal y el estado de tensión-deformación del soporte a diferentes niveles de carga.

A un nivel de carga de 0 a 0,62 (factor de carga), la tensión es menor que el límite elástico de 210 MPa, después de lo cual comienza la deformación plástica del acero del soporte. La unidad 1 corresponde a una carga total aplicada de 240 kg para cuatro nodos. Las tensiones máximas se resaltan en rojo; se concentran cerca de la línea de intersección de superficies. A un nivel de carga de 0,62 a 1, la zona de deformación plástica aumenta; las tensiones máximas (a diferencia del análisis lineal) no aumentan. Con un factor de carga de 0,82, la tasa de crecimiento de la curva disminuye, lo que significa que se requieren más iteraciones en cada paso para satisfacer las condiciones de convergencia. Pudimos alcanzar la carga completa 1: el desplazamiento máximo fue de 0,00283 m. En algunos casos (por ejemplo,si aumentamos significativamente la carga), la geometría del cuerpo deformado se distorsiona tanto que no se puede lograr la convergencia con esta estrategia (configuración del solucionador). Como puede ver, los resultados del análisis no lineal son cualitativa y cuantitativamente diferentes de los resultados del análisis lineal.

Realicemos tres cálculos más, estableciendo diferentes configuraciones para el número de pasos de incremento e iteración (Fig. 9). En el primer caso, se establecieron incrementos o pasos de tiempo - 50, iteraciones máximas / paso - 5.

Figura 9

Las condiciones de convergencia se cumplieron en los casos de cálculo 1º, 2º y 4º. En el 3er caso de diseño, apareció un error fatal con la explicación de que la solución no converge a un nivel de carga de 0.8. Tenga en cuenta que en los cálculos 2 y 4, la solución se realizó con éxito (carga completa 1) con un número significativamente menor de pasos e iteraciones. Nuestro modelo es bastante simple y todos los cálculos se realizaron en menos de 5 segundos. En los modelos grandes, se puede ahorrar mucho tiempo de la máquina eligiendo el número correcto de incrementos e iteraciones de carga.

Conclusión

Muchas preguntas quedan fuera del alcance de este artículo: carga multietapa (aplicación de Case y Subcase), aplicación de contactos no lineales, análisis no lineal en el tiempo, acciones en los casos en que la solución "se desmorona". Pero espero que se haya logrado el objetivo principal del artículo: aquellos lectores que no tienen una amplia experiencia en la resolución de problemas no lineales ahora tienen un conjunto mínimo de conocimientos teóricos e imágenes prácticas para comenzar con el análisis de elementos finitos no lineales.

Literatura

- Guía del usuario de análisis no lineal básico. Siemens.

- Rudakov K.N. Femap 10.2.0. Modelado de estructuras geométricas y de elementos finitos. K.: KPI, 2011 .-- 317 p., Ill.

Philip Titarenko,

Product Manager de Femap

, Nanosoft JSC

Correo electrónico: titarenko@nanocad.ru

Estimados lectores: Los invito a tres eventos interesantes y útiles que tendrán lugar en un futuro próximo:

- El 20 de agosto, ofreceré un seminario web gratuito " Análisis no lineal en Femap con NX Nastran ".

- El 17 de septiembre te espero en el webinar "Tareas de contacto en Femap con NX Nastran". Un enlace aparecerá en los próximos días en la sección de eventos .

En los seminarios web, estaré encantado de responder a sus preguntas. - El Femap Symposium 2020 se llevará a cabo los días 9 y 10 de septiembre, durante el cual especialistas de empresas industriales rusas y desarrolladores de Femap de Siemens compartirán su experiencia y habilidades de ingeniería en el campo del modelado de elementos finitos. Para obtener más información sobre el simposio, siga el enlace .

Puede descargar una versión de prueba gratuita de Femap con NX Nastran aquí .