¡Hola, Habr! Nuestro equipo monitorea máquinas e instalaciones en todo el país. De hecho, brindamos una oportunidad para que el fabricante no persiga al ingeniero una vez más cuando "oh, todo está roto", pero de hecho es necesario presionar un botón. O cuando se rompió no en el equipo, sino cerca.

El problema básico es el siguiente. Aquí está haciendo un craqueador de aceite, una máquina herramienta o algún otro dispositivo para una planta. Como regla general, la venta en sí es extremadamente rara: generalmente es un contrato de suministro y servicio. Es decir, garantizas que la pieza de hardware funcionará durante 10 años sin interrupciones, y eres responsable de las interrupciones, ya sea financieramente, o proporcionas un SLA estricto, o algo por el estilo.

De hecho, esto significa que debe enviar regularmente un ingeniero al sitio. Como muestra nuestra práctica, del 30 al 80% de los viajes son innecesarios. El primer caso: sería posible averiguar qué sucedió de forma remota. O pídale al operador que presione un par de botones y todo funcionará. El segundo caso son los esquemas "grises". Es entonces cuando un ingeniero se va, pone en el reglamento un reemplazo o obra compleja, y él mismo divide la compensación a la mitad con alguien de la fábrica. O simplemente disfruta del descanso con su amante (un caso real) y por eso le gusta viajar con más frecuencia. A la planta no le importa.

La instalación del monitoreo requiere la modificación del hardware por parte de un dispositivo de transmisión de datos, la transmisión en sí, algún tipo de lago de datos para su acumulación, protocolos de análisis y entorno de procesamiento con la capacidad de ver y comparar todo. Bueno, con todo esto hay matices.

¿Por qué es imposible prescindir de la monitorización remota?

Es cursi caro. Un viaje de negocios para un ingeniero: al menos 50 mil rublos (avión, hotel, alojamiento, asignación diaria). Además, no siempre resulta que se rompa, y es posible que se necesite a la misma persona en diferentes ciudades.

- En Rusia, el proveedor y el consumidor casi siempre están bastante lejos el uno del otro. Cuando vendió un producto a Siberia, no sabe nada al respecto, excepto lo que le dice el proveedor. Ni cómo funciona, ni bajo ninguna condición se opera, ni, de hecho, quién presionó qué botón con las manos torcidas: objetivamente no tiene esta información, solo puede saberlo por las palabras del consumidor. Esto dificulta mucho el mantenimiento.

- . , , , , , , , , . « », . , , — , , , — .

- , , , , , . , , .

- - , , , , - , , , . , , , , - . — . , - . , . : « ». , , . .

- «» — . . : «, , : , , , - . , ». , - - , , , , . , , .

, ? ?

El problema es que si los proveedores entienden más o menos que el registro debe escribirse constantemente en algún lugar (o entenderse durante las últimas décadas), entonces la cultura no fue más allá. El registro a menudo se necesita para analizar casos con reparaciones costosas, ya sea un error del operador o una falla real del equipo.

Para recoger un registro, a menudo es necesario acercarse físicamente al equipo, abrir algún tipo de carcasa, exponer el conector de servicio, conectarle un cable y recoger los archivos de datos. Luego golpéelos obstinadamente durante varias horas para hacerse una idea de la situación. Por desgracia, esto sucede en casi todas partes (bueno, o tengo un punto de vista unilateral, ya que trabajamos solo con aquellas industrias donde la supervisión recién está comenzando).

Nuestros principales clientes son los fabricantes de equipos. Como regla general, comienzan a pensar en el hecho de que vale la pena hacer algún tipo de seguimiento, ya sea después de un incidente importante o simplemente mirando las facturas de viaje del año. Pero la mayoría de las veces, estamos hablando de un gran fracaso con la pérdida de dinero o reputación. Los líderes progresistas que piensan en "pase lo que pase" son raros. El hecho es que, por lo general, el gerente obtiene la vieja "flota" de contratos de servicio, y no ve ningún sentido en instalar sensores en hardware nuevo, porque solo será necesario en un par de años.

En general, en algún momento el gallo asado pica, y llega el momento de las modificaciones.

La transferencia de datos en sí no da mucho miedo. El equipo generalmente ya tiene sensores (o se instalan con bastante rapidez), además, los registros ya están escritos y se anotan los eventos de servicio. Solo tienes que empezar a enviar todo esto. Una práctica común es que un módem, por ejemplo, con un SIM integrado, se inserte directamente en el dispositivo desde una máquina de rayos X a una sembradora automática y envíe telemetría a través de la red celular. Los lugares sin cobertura celular suelen estar bastante lejos y han sido raros en los últimos años.

Y luego comienza la misma pregunta que antes. Sí, ahora hay registros. Pero deben colocarse en algún lugar y leerse de alguna manera. En general, necesita algún tipo de sistema de visualización y análisis de incidentes.

Y luego aparecimos en el escenario. Más precisamente, a menudo aparecimos antes, porque los líderes de los proveedores miran cómo lo han hecho sus colegas e inmediatamente acuden a nosotros para pedirnos consejo sobre la selección del hardware para enviar telemetría.

Nicho de mercado

En Occidente, la forma de resolver esta situación se reduce a tres opciones: el ecosistema Siemens (muy caro, se necesita para unidades muy grandes, por regla general, como turbinas), mandulas autoescritas, o alguien de integradores locales ayuda. Como resultado, para cuando todo esto llegó al mercado ruso, se formó un entorno donde está Siemens con sus partes del ecosistema, Amazon, Nokia y varios ecosistemas locales como desarrollos de 1C.

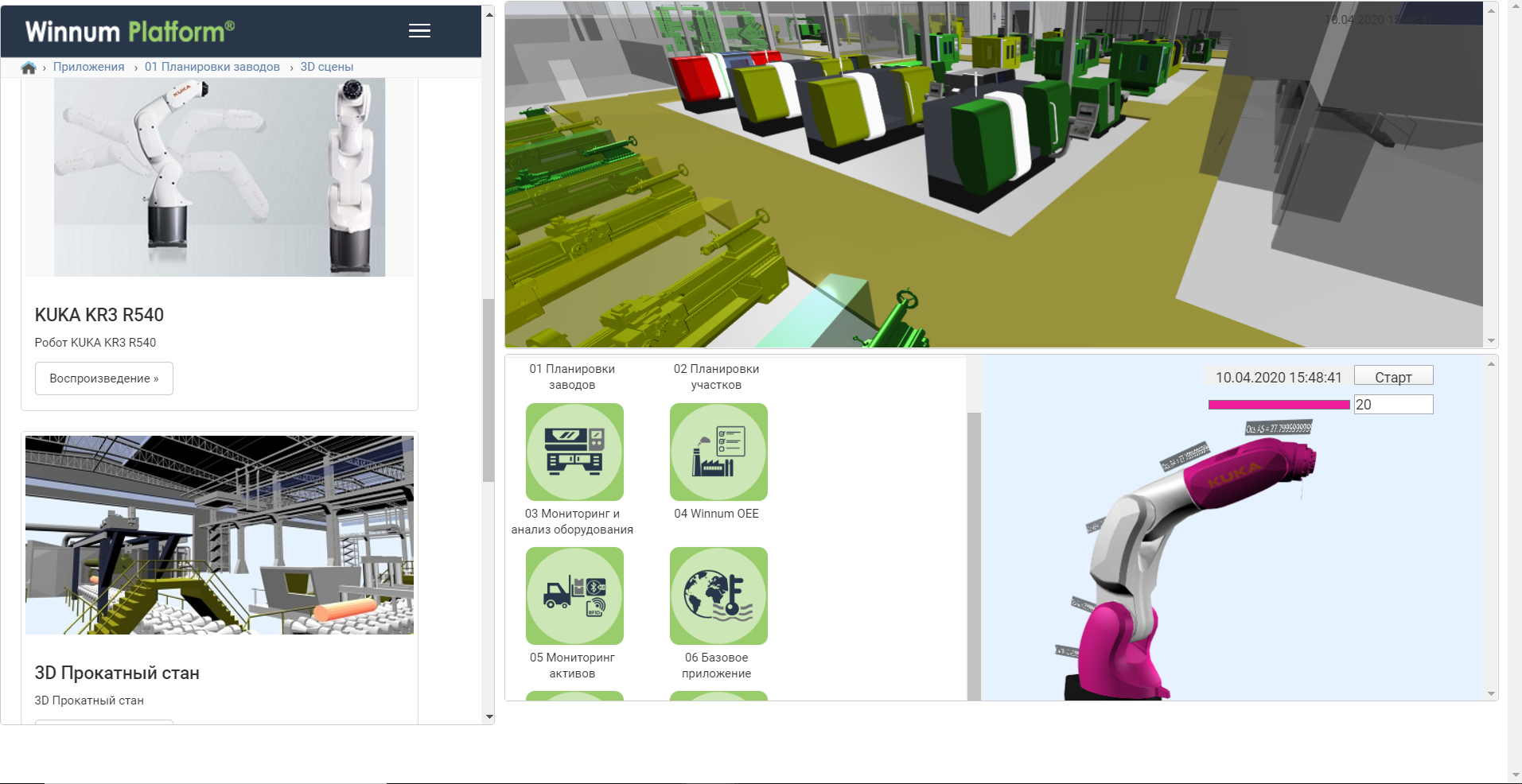

Ingresamos al mercado como un enlace unificador que le permite recopilar cualquier dato de cualquier dispositivo utilizando cualquier protocolo (bueno, casi cualquier más o menos moderno), procesarlos juntos y mostrárselos a una persona en cualquier forma requerida: para esto tenemos SDK geniales para todos entornos de desarrollo y un diseñador visual de interfaces de usuario.

Como resultado, podemos recopilar todos los datos del dispositivo del fabricante, ingresarlos en un almacenamiento en el servidor y recopilar un tablero con alertas allí.

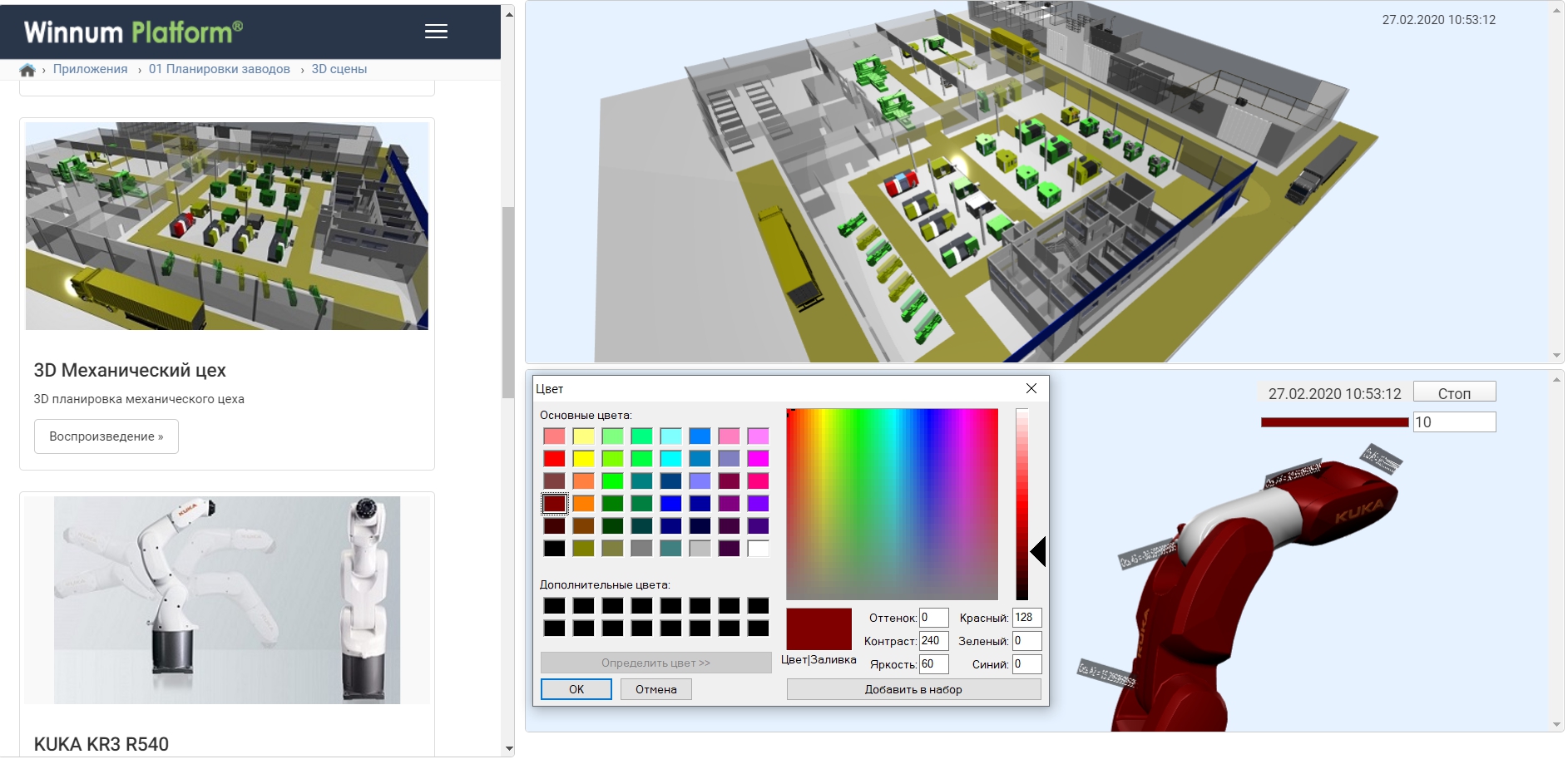

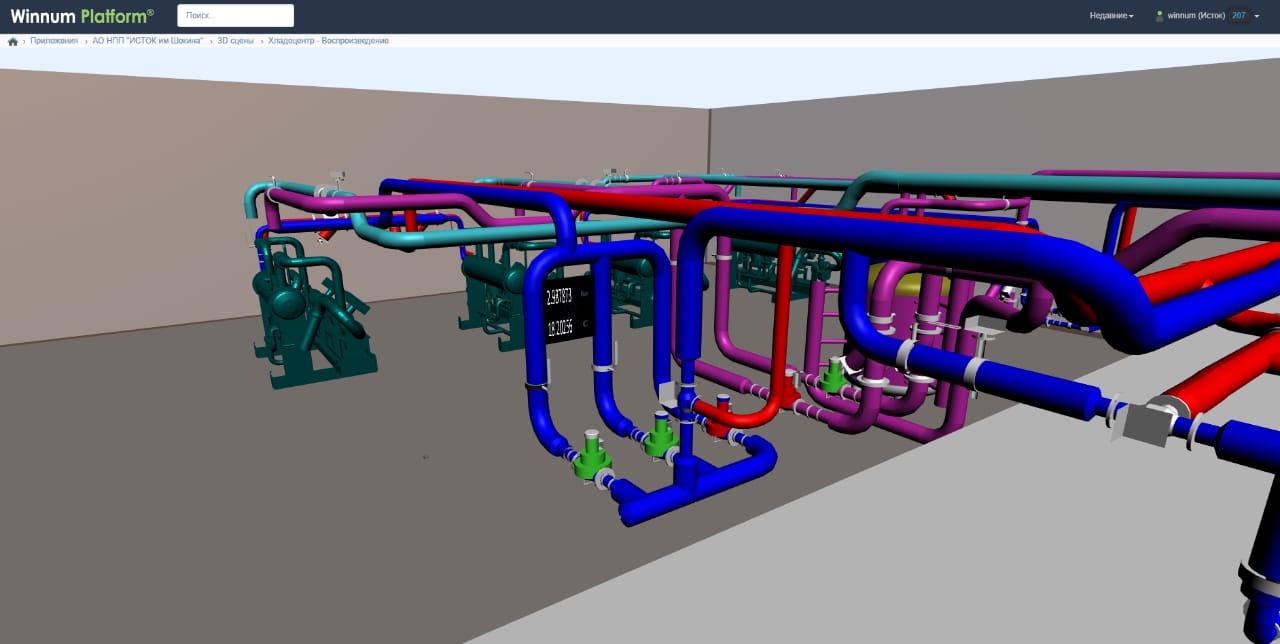

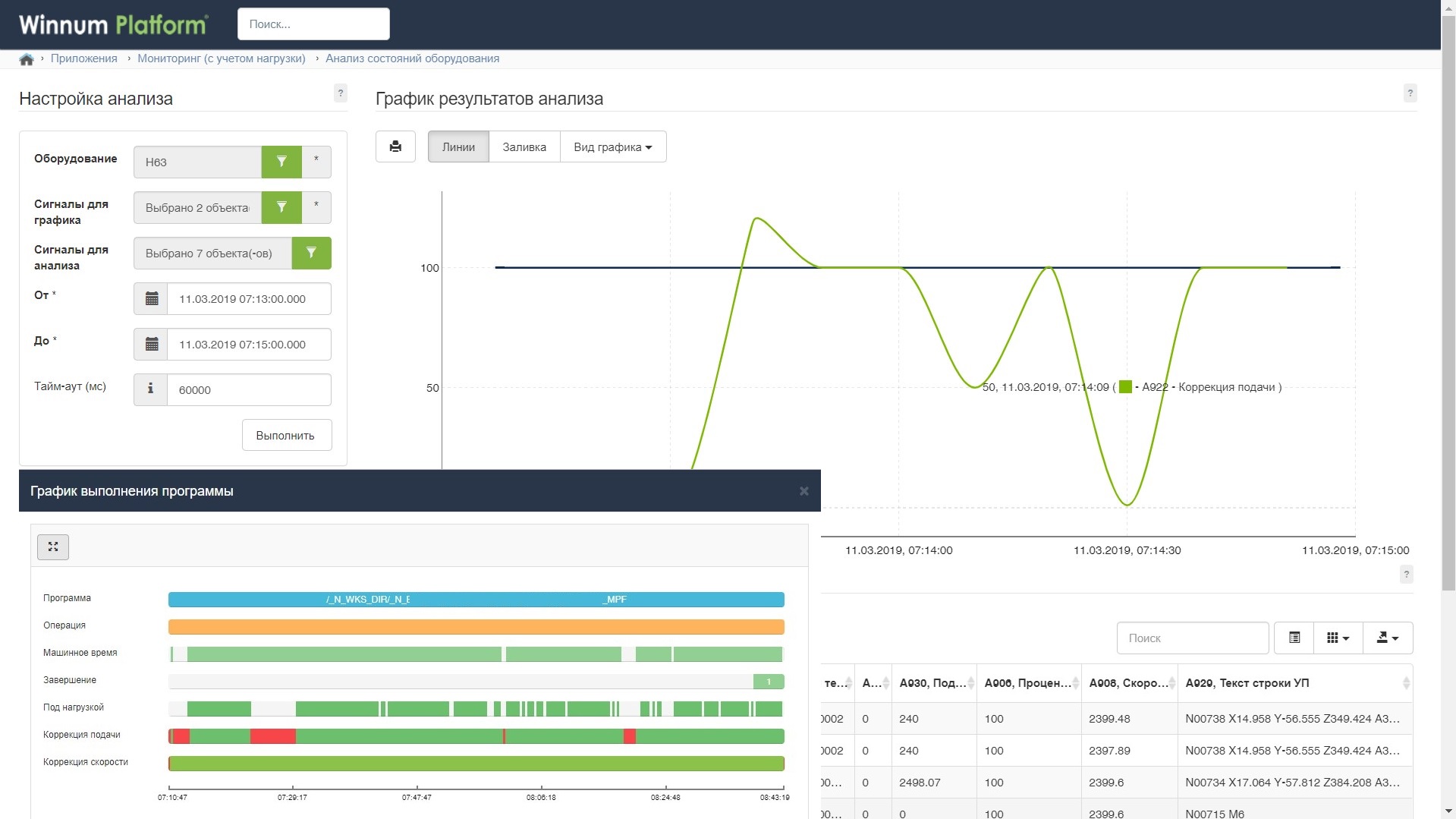

Así se ve (aquí el cliente también hizo una visualización de la empresa, esto son unas horas en la interfaz):

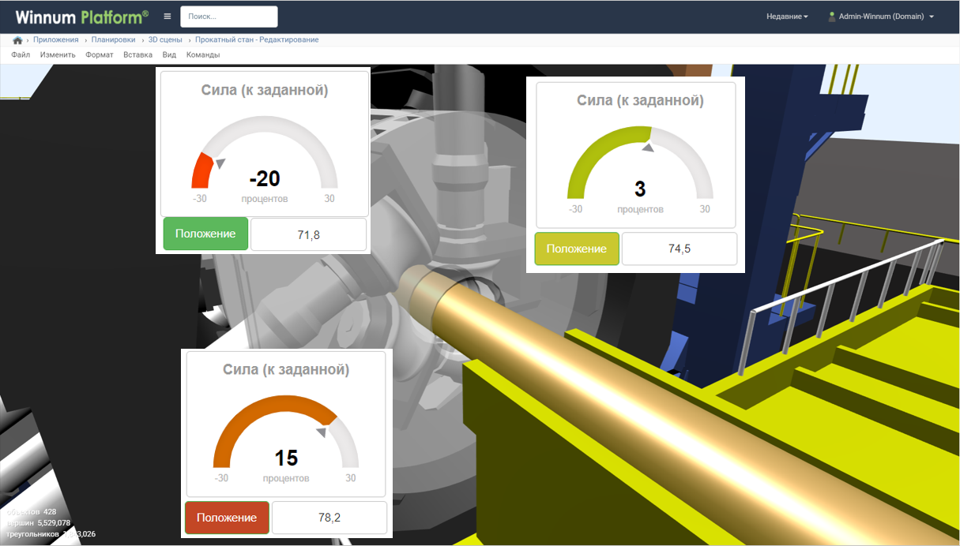

Y hay gráficos del equipo: Las

alertas se ven así: a nivel de máquina, si se excede la fuerza en el cuerpo ejecutivo o se produce una colisión, se configura un conjunto de parámetros, y el sistema informar al departamento o servicios de reparación cuando salga hacia ellos.

Bueno, lo más difícil es predecir la falla de los nodos por su condición de prevención. Si comprende el recurso de cada uno de los nodos, puede reducir en gran medida los costos de los contratos en los que se paga por el tiempo de inactividad.

Resumen

Esta historia sonaría bastante simple: bueno, nos dimos cuenta de que necesitamos enviar datos, monitoreo y análisis, bueno, elegimos un proveedor y lo implementamos. Bueno, eso es todo, todos están felices. Si hablamos de sistemas autoescritos en su propia fábrica, entonces, por extraño que parezca, los sistemas rápidamente se vuelven poco fiables. Estamos hablando de la pérdida banal de logs, datos inexactos, fallas en la recolección, almacenamiento y recepción. Uno o dos años después de la instalación, comienzan a eliminar los registros antiguos, lo que tampoco siempre termina bien. Aunque existe la práctica, se obtienen 10 GB de una máquina por año. Esto se resuelve durante cinco años comprando otro disco duro por 10 mil rublos ... En algún momento resulta que lo principal no es el equipo de transmisión en sí, sino un sistema que permite analizar los datos. La conveniencia de la interfaz es importante. Este es generalmente el problema de todos los sistemas industriales:No siempre es fácil comprender rápidamente la situación. Es importante la cantidad de datos visibles en el sistema, la cantidad de parámetros del nodo, la capacidad del sistema para operar con una gran cantidad y cantidad de datos. Configuración de cuadros de mando, modelo integrado del propio dispositivo, editor de escenas (para dibujar diseños en producción).

Demos un par de ejemplos de lo que esto da en la práctica.

- - , . 10 % . , , , . , , 35 % , . — « ». : , .

- , , . , , . , ( CAN-). , (, , .) «», . — 50 %: , — « », . . , ( , / . .).

- — . . , , , . : / , , , , Big Data, , , « ». — 80 %, ( — , — , ), ( , , .).

En realidad, lo que quería decir: hoy, con una plataforma lista para usar (por ejemplo, la nuestra), puede configurar el monitoreo muy rápida y fácilmente. Esto no requiere cambios en el equipo (o mínimos, si aún no hay sensores y transmisión de datos), esto no requiere costos de implementación y especialistas individuales. Solo necesitas estudiar el tema, dedicar un par de días a entender cómo funciona y unas semanas a las aprobaciones, un contrato y el intercambio de datos sobre protocolos. Y después de eso, tendrá datos precisos de todos los dispositivos. Y todo esto se puede hacer en todo el país con el apoyo del integrador Technoserv, es decir, garantizamos un buen nivel de confiabilidad, poco característico para una startup.

En la próxima publicación, le mostraré cómo se ve esto desde el lado del proveedor, usando un ejemplo de una implementación.