Mientras se afinan los detalles de la bomba Crawford, nos prepararemos para las pruebas: preparar mini-checkers, cocinar un nuevo tipo de combustible y fabricar electrónicos.

Carmelo Fuel v.2

En el número anterior, decidimos realizar pruebas de la tasa de combustión del combustible bajo presión, ya que los sujetos de prueba habrá pequeñas barras de combustible (de unos 3-4 cm de longitud). La idea es la siguiente: echamos minicargas e insertamos cables de cobre delgados (0,1 mm) en ellos perpendiculares al eje, luego prendimos fuego al corrector desde el extremo. Cuando el combustible se quema, el primer cable se derretirá, lo que será una señal para comenzar a cronometrar. Luego, cuando el segundo cable se quema, obtenemos una segunda marca de tiempo. Conociendo la distancia entre los cables y el hecho de que el combustible se quema en la superficie, haciendo simples cálculos matemáticos, obtenemos la velocidad de combustión en mm / s, y el arduino contará el tiempo y contará.

Está claro con la lógica del proceso, pasemos a lanzar las damas. Hacemos sus cuerpos con papel impregnado con cola de silicato, que se enrolla en una barra de acero lisa (tomamos solo la que se usa para las guías del soporte para medir el empuje del motor). Como nos dijeron anteriormente, dicho diseño es bastante adecuado para evitar la combustión en la superficie donde no se requiere esta combustión, es decir, sale una armadura. Lo llenaremos de combustible.

Los primeros reactivos comprados llegaron a su fin, compramos otros nuevos. En Ruskhim, por alguna razón, no había nitrato de potasio químicamente puro, así que tuvimos que tomar el grado analítico. Por alguna razón, resultó tener un tinte amarillento. Un intento de hervir el combustible con él no tuvo mucho éxito: el producto resultó ser un poco demasiado marrón y no quería endurecerse por completo, la superficie permaneció brillante y pegajosa, como si estuviera húmeda. Empezaron a pecar por la pureza del salitre y la imposibilidad de evaporar por completo el agua. Evacuado - el mismo resultado. Además, durante la evacuación, el material emitió un número significativo de burbujas.

La siguiente iteración fue tratar de no agregar agua, sino de derretir el sorbitol directamente agregándole nitrato seco. Después de cocinar, el combustible resultó ser de aproximadamente la misma calidad, solo que esta vez en el combustible había inclusiones notables de nitrato. Ambos combustibles se quemaron débilmente y de mala gana, y parte del material se derritió y fluyó. Encontramos algunos de los reactivos originales de la primera compra, intentamos cocinar, como lo hicieron antes, el mismo efecto.

Los pensamientos comenzaron a deslizarse en mi cabeza sobre la humedad de la atmósfera en la habitación y / o la humedad de los reactivos iniciales. Encontramos y compramos salitre con una pureza del 99,5%, lo secamos y sorbitol (por separado, claro) durante 6 horas a una temperatura de unos 60 grados para eliminar la humedad, lo evacuamos y colocamos en recipientes sellados. La presencia de cristales de salitre en la versión del combustible, cocido sin agregar agua empujó a la idea de molerlo antes de agregar sorbitol al fundido. Un molinillo de café eléctrico ayudó muy bien en este asunto: el salitre se convirtió en polvo. También se nos informó que el cambio de color a marrón y la mala calidad del combustible pueden deberse al sobrecalentamiento del sorbitol.

Entonces, empíricamente, hemos derivado la tecnología para producir el mejor combustible en nuestras condiciones:

- los reactivos más puros

- secado de reactivos antes de cocinar + evacuación

- almacenamiento de reactivos en un recipiente sellado

- moler nitrato de potasio antes de su uso

- la temperatura de fusión no debe exceder los 120 grados

- cocinar sin agregar agua

El resultado nos sorprendió gratamente. En primer lugar, el proceso de cocción en sí se ha acelerado significativamente, ya que no es necesario evaporar el agua de la masa fundida (no tenemos en cuenta el tiempo dedicado al secado; este es un proceso casi automático, la aspiración tampoco lleva mucho tiempo). En segundo lugar, la calidad del combustible (tipo, color, tiempo de solidificación) también ha mejorado notablemente. Parecía que se parecía a la foto de Wikipedia. En tercer lugar, el combustible se quema mucho mejor, de manera uniforme, sin residuos y sin gotas fundidas. Esta tecnología se utilizará en el futuro.

En nuestras fundas para mini-damas con aguja de coser, hacemos agujeros pasantes perpendiculares al eje de diámetro, pasamos el cable por los agujeros, llenamos de combustible y embestimos suavemente, tratando de no dañar los cables. El control del llenado se realiza pesando fichas vacías y llenas. Conociendo el volumen de combustible dentro del comprobador y su densidad, es fácil calcular si la manga está completamente llena o si todavía hay vacíos.

Combustible de perclorato

Dado que la idea era realizar pruebas de velocidad de combustión, se decidió probar de inmediato el combustible a base de perclorato de amonio, cuya fabricación se inició. Este tipo de combustible, por un lado, es más fácil de fabricar, porque no requiere calentamiento ni fusión, pero por otro lado, es más peligroso por su inestabilidad y más complejo en términos de componentes.

Y los componentes que necesita son:

- perclorato de amonio - agente oxidante

- polvo de aluminio - combustible

- Elastex - ligante de poliuretano

- Aceite de ricino - endurecedor para aglutinante

El PHA se compró a Ruskhim, el resto de los componentes, a Pyrohobby. Sí, no utilizamos el polvo de aluminio adquirido anteriormente, sino que en su lugar tomamos aluminio esférico disperso del grado ASD-6 con un tamaño de grano <10 μm para aumentar la superficie de los reactivos. El perclorato de amonio se molió en el mismo molinillo de café eléctrico, pero se hizo de una manera diferente: el botón se fijó en el estado de encendido y el molinillo de café se conectó al enchufe desde la distancia; después de todo, PHA es algo peligroso. Recomendamos encarecidamente a todos que sigan las precauciones de seguridad.

Entonces, para preparar combustible, debe tomar la siguiente proporción de componentes por peso:

- agente oxidante - 70%

- — 15%

- — 15%

Hay que tener en cuenta que en este último caso, se entiende por aglutinante una mezcla de Elastex y aceite de ricino en una proporción de 1: 1, que es donde comienza la preparación: los componentes del aglutinante deben mezclarse a fondo en un recipiente (preferiblemente plástico o vidrio) y mezclarse hasta obtener un estado homogéneo. Luego agregue combustible y oxidante secuencialmente. Por razones de seguridad, agregue en pequeñas porciones, mezclando cuidadosamente el anterior. Con suerte, no es necesario recordarle que cuando cocine, no debe haber dispositivos de calefacción, fuentes de fuego o chispas cerca; esto puede provocar la ignición del combustible. La mezcla final es conveniente de realizar con las manos (es obligatorio, con guantes, ya que el PHA es un agente oxidante fuerte y no perdona la piel en absoluto), amasando la masa resultante similar a la plastilina de color gris oscuro.Además, una analogía en apariencia y consistencia es la arena cinética fina.

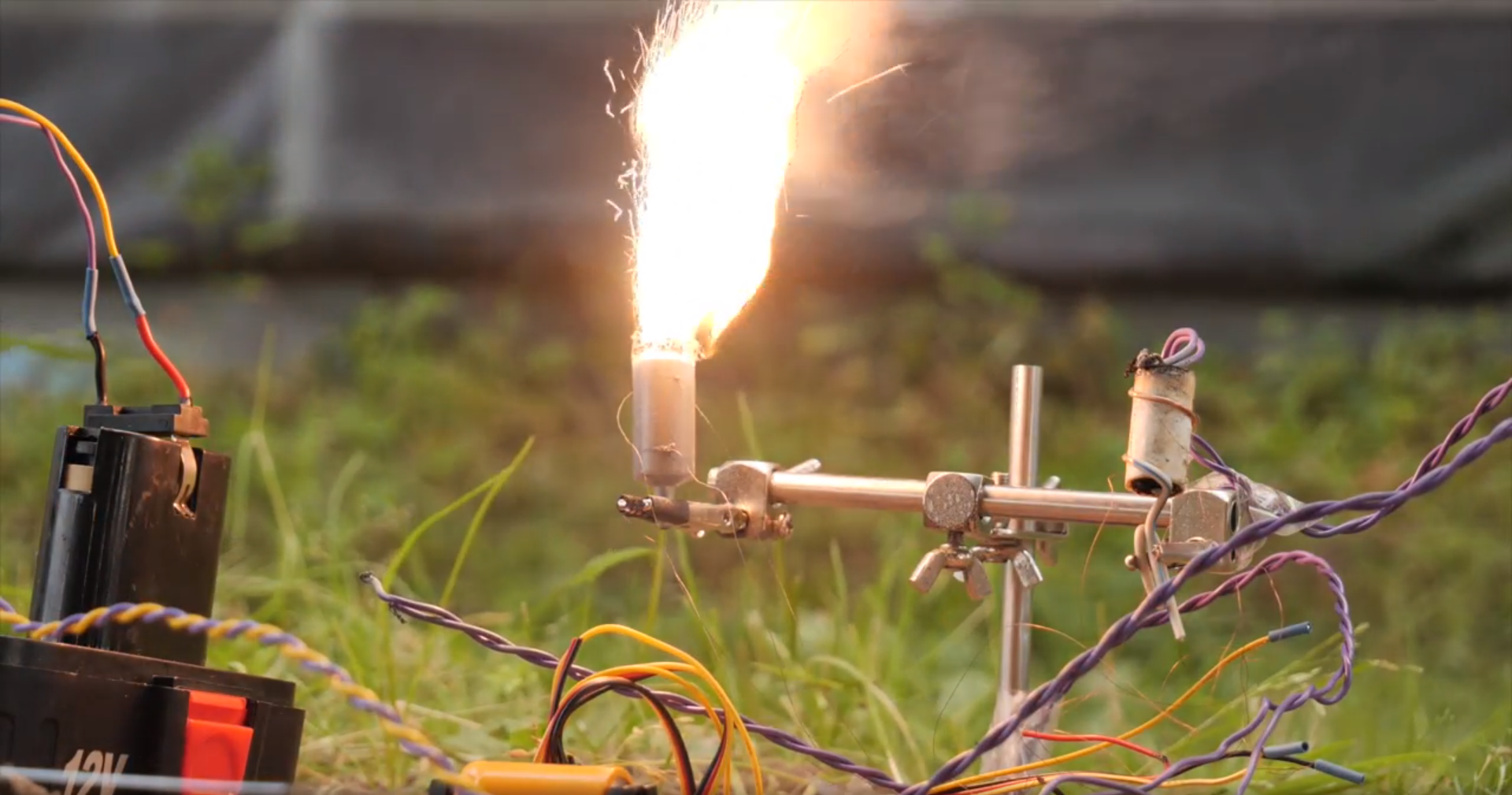

No hay necesidad de apresurarse: esta composición conserva su plasticidad hasta por 6 horas y finalmente se endurece después de 24 horas, convirtiéndose en un material bastante duro. También se debe tener cuidado con el combustible solidificado: no es deseable someterlo a un procesamiento mecánico (corte, perforación, etc.), esto puede provocar un incendio. El combustible resultante se probó inmediatamente. La quema se parece a una bengala.

Para el combustible PHA, usamos jeringas médicas ordinarias de 5 metros cúbicos como mangas, y el alambre se insertó en ellas usando agujas de las mismas jeringas: llenamos el combustible hasta el nivel del alambre, perforamos el cuerpo de la jeringa de un lado a otro con una aguja, pasamos el alambre a través de la aguja, sacamos la aguja, dejando el alambre dentro de la jeringa y continúe llenando el combustible más.

Para nosotros personalmente, trabajar con combustible de perclorato parecía más fácil y conveniente que con combustible de caramelo. Lo principal es observar todas las precauciones.

Stand Electrónica

El principio de funcionamiento del medidor de velocidad de combustión ya se describió anteriormente; no volveré a esto, pero consideraremos las partes de software y hardware con más detalle. Para el stand necesitamos:

- Ranura WiFi

- Expansor de ranuras

- Pantalla OLED

- Interruptor de encendido Canal N - 2 uds.

- Batería ET ICR16340C

- Celda de poder

- alambres, soldadura, fundente, conectores

- Batería de 12V de un destornillador

Casi todos los componentes están conectados entre sí sin soldar gracias al factor de forma Troyka. La comunicación se realiza a través de WiFi, los datos se muestran en la interfaz web. El boceto es una versión ligeramente modificada del firmware que se utilizó para el soporte midiendo el empuje del motor, en particular, de allí se tomó el script de Highcharts, que muestra los datos en forma de gráfico. Un enlace al firmware estará al final del artículo.

Por el momento, las lecturas de presión se ingresan manualmente, pero planeamos suministrar un sensor de presión digital y recoger los resultados directamente de él. Si todo sale según lo planeado, actualizaremos la información en el boceto, pero estará en la próxima versión.

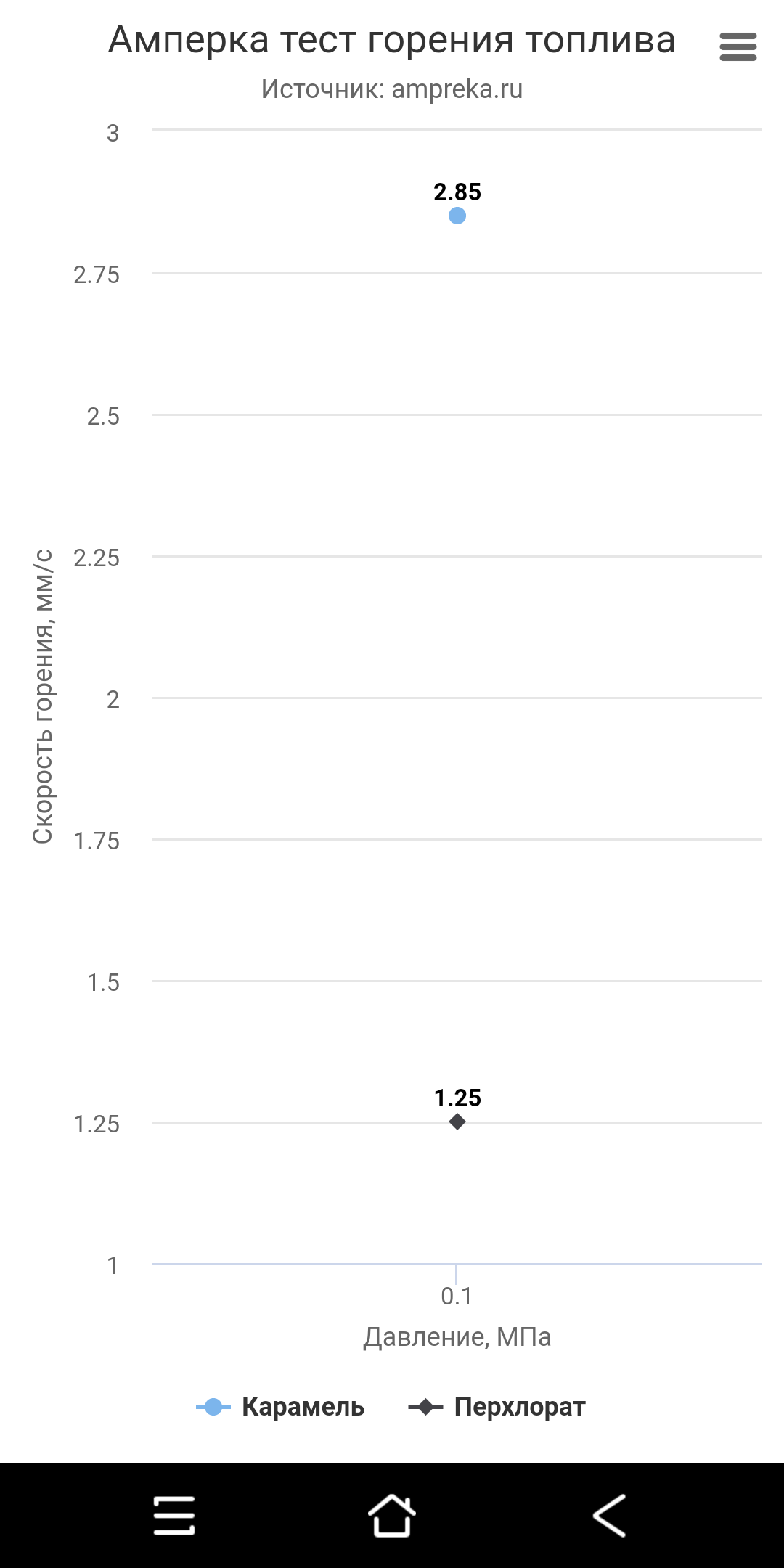

Entonces, la electrónica está ensamblada, probada previamente, lo que significa que puede realizar pruebas a presión atmosférica. Conectamos los cables de contacto de las damas al soporte, conectamos los fusibles y vamos a probar. Los resultados salieron así: como se esperaba, a presión atmosférica, el combustible PHA pierde al caramelo en la velocidad de combustión (1,25 mm / s frente a 2,85 mm / s), pero este combustible muestra su mayor eficiencia a presión elevada. Pues solo nos queda esperar a la fabricación de racores y adaptadores para nuestro cilindro, realizar trabajos con él para introducir todos los racores necesarios y realizar pruebas de presión. Esto es lo que haremos en la siguiente parte. Gracias a todos por su atención. Video por artículo:

Boceto del soporte para medir la tasa de quema de combustible.