El uso de fuentes de energía renovables promete muchos "beneficios deliciosos": ahorros significativos de recursos, mejores condiciones ambientales e incluso cambios sociales en algunas regiones del planeta. Sin embargo, para que estas ventajas se utilicen por completo, es necesario aprender a almacenar de forma eficaz la energía recogida pero no utilizada. Por el momento, el almacenamiento subterráneo es un método muy común. Con su ayuda, por ejemplo, es posible utilizar el excedente de energía solar recolectada en verano durante los meses de invierno. Científicos de la Universidad Halle-Wittenberg. Martin Luther (Alemania) decidió probar si el uso de cera de parafina en la construcción de instalaciones subterráneas de almacenamiento de energía térmica puede hacerlas más fiables, duraderas y eficientes. ¿Qué experimentos se llevaron a cabo para probar esta idea, qué mostraron,y ¿es la cera tan buena como los científicos pensaban? Aprendemos sobre esto del informe de los investigadores. Vamos.

Base de investigación

Obviamente, no en todas las regiones de nuestro hermoso planeta, las mismas fuentes de energía renovable producirán la misma producción durante todo el año. La energía solar es un excelente ejemplo de esto.

Existen varios métodos para almacenar el exceso de energía acumulada (en este caso, en forma de calor): latente, químico, mecánico, etc.

Mientras que los acumuladores de calor latente utilizan efectos de transición de fase (por ejemplo, agua / hielo), los acumuladores termoquímicos se basan en reacciones endo- y exotérmicas reversibles como la hidratación de la sal. Estos métodos específicos son bastante efectivos, pero rara vez se aplican debido a los altos costos iniciales del material.

Otra tecnología común es el almacenamiento de energía térmica en grandes piscinas artificiales elevadas. Como portador de calor en tales estructuras, se usa agua o grava llena de agua con un volumen de varios miles de metros cúbicos.

Hay muchos métodos de almacenamiento, todos funcionan en un grado u otro, pero también hay problemas, algunos de los cuales son comunes a todos los métodos. El problema más obvio es la pérdida de calor.

Para evitar fugas, la piscina donde se encuentra el portador de calor (agua, por ejemplo) debe estar sellada y tener baja conductividad térmica. La solución a este problema en este momento es una delgada carcasa de plástico. Sin embargo, los materiales utilizados para este caparazón no son ideales y, por lo tanto, todavía hay fugas. La razón de esto puede ser la mala calidad o fragilidad del material aislante, lo que conduce al contacto entre el refrigerante y el medio ambiente, por lo que la eficiencia de todo el sistema disminuye.

Dados los problemas descritos anteriormente, los científicos decidieron probar la posibilidad de utilizar cera como material aislante para evitar fugas térmicas durante el almacenamiento.

La cera de parafina es una mezcla de moléculas de hidrocarburos con diferentes números de átomos de carbono. Las longitudes de la cadena C varían de 20 a 60 para ceras de parafina blandas y duras, y este valor controla tanto el punto de fusión como los puntos de solidificación del material. Por ejemplo, a una temperatura de solidificación de 42 ˚C y un punto de fusión de 40 ˚C, las moléculas tienen una longitud de cadena de aproximadamente 21 átomos de carbono. La popularidad de la parafina en el área de almacenamiento también se explica por un indicador bastante bueno del calor específico de fusión (de 150 kJ / kg a 220 kJ / kg) y una conductividad térmica bastante baja (de 0,15 W / m K a 0,30 W / m K, que es un orden de magnitud menor que la de la grava saturada de agua - alrededor de 2,4 W / m · K). Además, la parafina es un material hidrófobo y no tóxico.

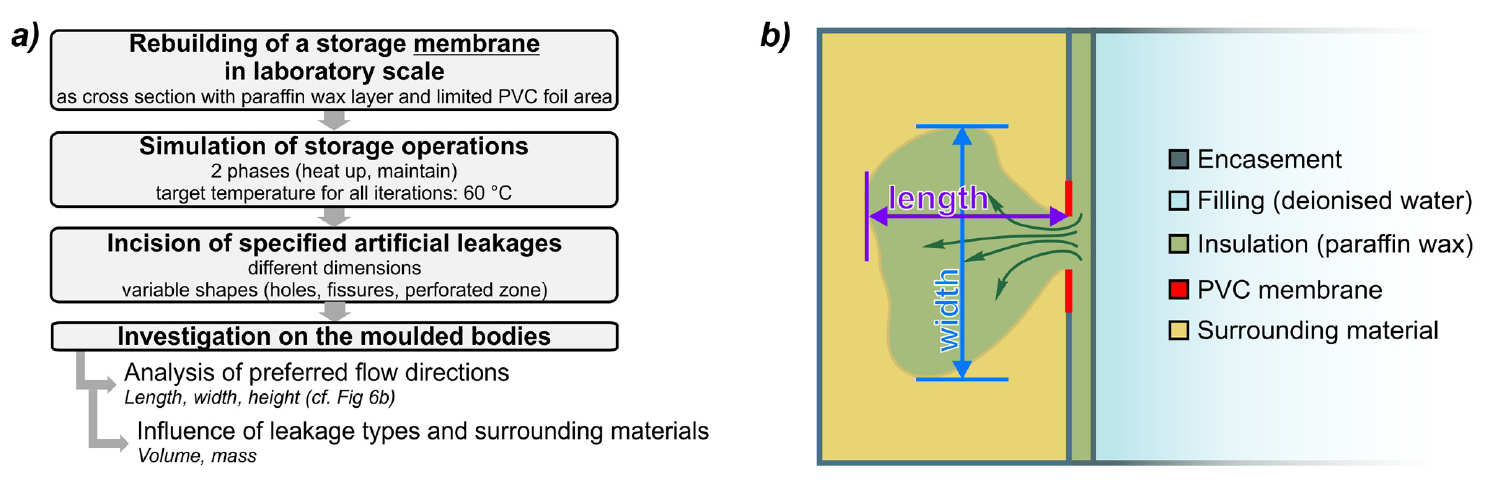

Una cosa es expresar bellas teorías y otra muy distinta tener evidencia objetiva de su confiabilidad. Para ello, los científicos llevaron a cabo una serie de experimentos en los que se implementaron varias combinaciones de condiciones (condiciones de temperatura, espesor de la membrana de parafina probada, etc.).

Preparándose para el experimento

En la primera fase del estudio, los científicos midieron la pérdida de energía al usar parafina dentro de dos secciones de las capas de sellado de la estructura PTES (para el almacenamiento de energía térmica en el pozo).

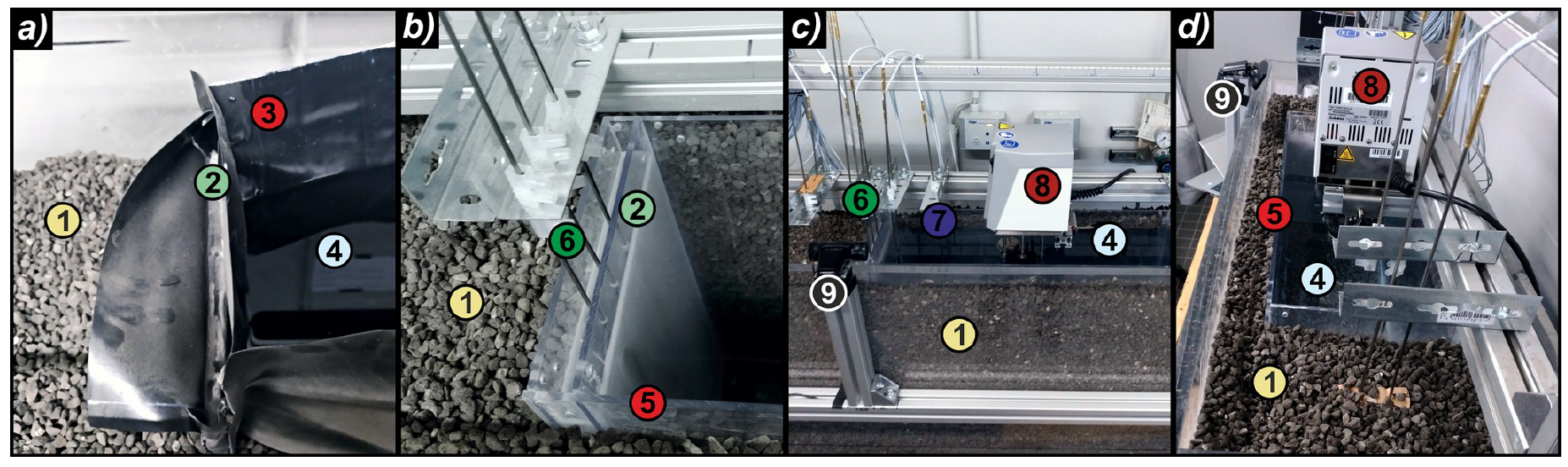

Imagen # 1: Diagrama de una instalación experimental (vista superior) para probar el rendimiento térmico, que muestra la ubicación de los sensores de temperatura y los materiales utilizados (PVC - película de cloruro de polivinilo; PS - placas de vidrio de poliestireno).

Imagen # 2: foto de una instalación experimental con una película de PVC negra (a) y (bd) PS como capa de sellado. Leyenda: 1 - material circundante; 2 - capa aislante de parafina; 3 - película de PVC; 4 - agua; 5 - Placas de sellado PS; 6, 7 - sensores de temperatura en parafina / agua; 8 - dispositivo de calentamiento; 9 - cámara.

Se usó un recipiente de vidrio acrílico con dimensiones de 1000 x 300 x 600 mm (largo, ancho, alto) como cerca externa. Dentro había un pequeño dispositivo de almacenamiento de calor con agua desionizada como material portador. El acumulador en sí (600 x 200 x 400 mm) estaba adicionalmente encerrado en una carcasa de sellado interior.

En la primera serie de experimentos, el sellado se realizó utilizando placas rígidas de vidrio de poliestireno (PS) de 5 mm de espesor. En la segunda serie de experimentos, las placas de PS fueron reemplazadas por una película de cloruro de polivinilo (PVC o PVC) con un espesor de 0,5 mm, que generalmente se usa para sellar los tanques existentes.

Los científicos señalan que la comparación entre láminas de PS y PVC les permite centrarse en la posible deformación mecánica cuando se incluye parafina en el sistema de aislamiento, que estaba incrustado entre las capas de la membrana de sellado en uno de los lados cortos del contenedor ( 2a y 2b ).

En los experimentos se utilizó cera de parafina pura. En el interior de la membrana de sellado, se distribuyó por toda la superficie sin huecos (poros), lo que no sería el caso de los composites parafínicos.

En una serie de experimentos con placas de PS, el espesor de la capa de parafina fue de 20 mm ( 2b ) y el volumen fue de 1600 ml. En una serie de experimentos con PVC, los parámetros fueron los mismos ( 2a). La cera utilizada tiene un punto de solidificación relativamente bajo a 42 C y un punto de fusión a aproximadamente 40 C.

La tapa superior del recipiente se ha fabricado con una película de plástico transparente para minimizar los efectos de la evaporación. Se utilizó granulado de vidrio espumado para proteger aún más el experimento de las influencias ambientales y para simular las propiedades granulares del suelo que rodea el tanque en condiciones reales. Teniendo en cuenta que este material es reciclable y tiene tamaños de gránulos de no más de 5-8 mm, también funciona como un aislante térmico externo (conductividad térmica λ = 0.084 W / mK).

Un termostato de laboratorio con una potencia eléctrica de 2 kW ( 2c y 2d), mientras que en el centro de la columna de agua se instaló un elemento calefactor con bomba de circulación. Así, se creó una imitación del procedimiento de carga directa sin estratificación térmica en la cuenca y se logró una distribución uniforme de la temperatura en todas las áreas del ambiente. Se utilizaron dos multiplexores de 20 canales Keysight 34901A y un Keysight 34972A para la medición de temperatura y el registro de datos. Se conectaron un total de 15 sensores de temperatura ( 2d ) Pt100 (características: acero inoxidable, impermeable, 4 hilos, longitud 500 mm, punta de medición 20 mm, precisión 1/10 DIN).

La precisión de los sensores depende directamente de la temperatura. En el rango de temperatura para todos los experimentos, varió de ± 0.04 ˚C (a 20 ˚C) a ± 0.06 ˚C (a 60 ˚C). Tres sensores fueron incrustados directamente en la propia cera a diferentes alturas.

Los experimentos fueron monitoreados visualmente usando una cámara HD instalada.

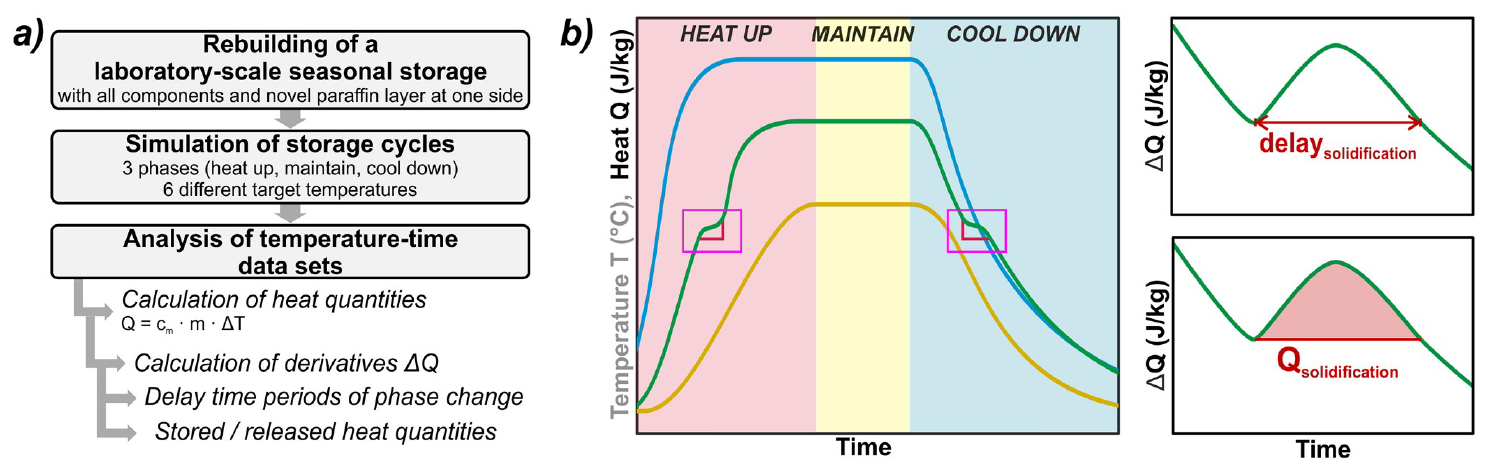

Imagen No. 3: a - diagrama del proceso de experimentos para determinar características térmicas; b - fases del experimento (rosa - retraso de calentamiento / enfriamiento debido a efectos de aleatoriedad de fase; líneas: azul - agua, verde - parafina, amarillo - material circundante).

La segunda etapa del estudio consistió en comprobar la pérdida de calor en el caso de utilizar parafina.

Las pruebas de fugas han confirmado el mecanismo de autorreparación deseado cuando se utiliza cera de parafina en membranas de almacenamiento impermeabilizantes. Dado que la parafina se usa en su forma pura, tiene una transición térmica directa con las interfaces de las capas interna y externa y, por lo tanto, primero debe fundirse en la fase de calentamiento. Posteriormente, debe tener la forma de un líquido móvil hidrófobo para cerrar los caminos al material circundante más frío en caso de fugas.

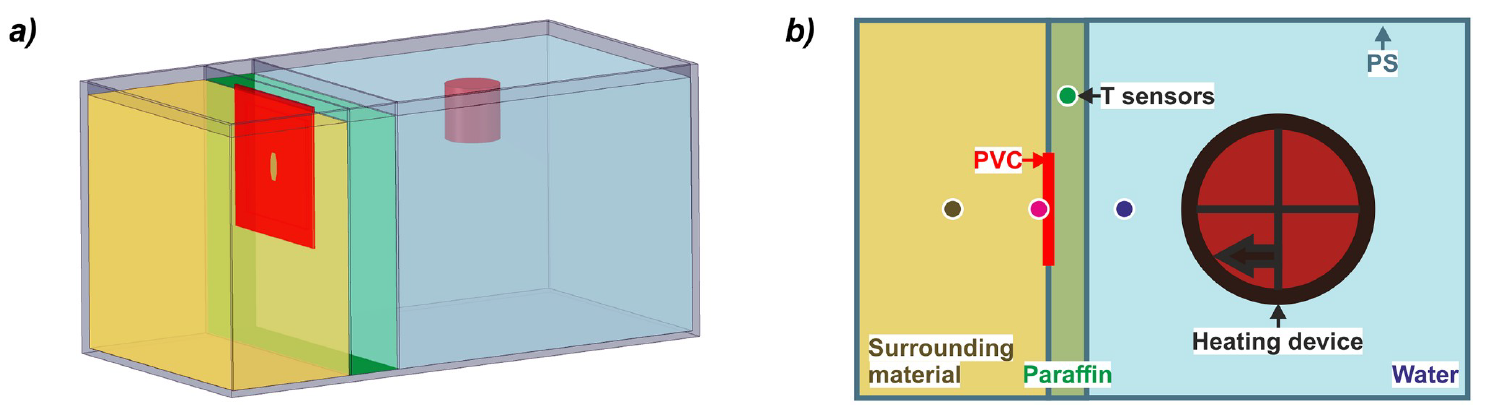

Imagen # 4: Diagrama de una instalación experimental para verificar fugas (verde - parafina, azul - agua, rojo - capa de PVC, amarillo - material circundante. Los puntos indican la posición de los sensores.

Imagen No. 5: a - foto de la configuración experimental; b - una grieta en una película de PVC con escape de parafina; c - lijar con parafina; d - conexión impermeable del material circundante con los espacios porosos rellenos de parafina.

Los equipos de operación y medición (sensores, calefacción, etc.) eran los mismos que en la configuración experimental anterior. Las diferencias fueron solo en algunas dimensiones: la carcasa exterior de poliestireno era más pequeña (400 x 200 x 200 mm) y el material circundante se instaló solo en un lado del contenedor ( 5a ). Capa de parafina de 20 mm de espesor (800 cm 3) se aplicó en contacto directo con el relleno interno de agua desionizada (280 mm x 200 mm x 200 mm). En la placa exterior de PS, se cubrió una ventana de 50 x 50 mm con película de PVC para simular varios tipos de fugas de sellador como grietas, grandes orificios y áreas perforadas ( 5b ).

El área del material que rodeaba el recipiente era en última instancia de 100 x 200 x 200 mm, lo que permitió observar claramente y medir con razonable precisión el rendimiento y la dispersión de la cera de parafina ( 5c y 5b ).

El material circundante fue dos sustancias, cada una de las cuales se utilizó en una serie separada de experimentos: se utilizó arena fina (tamaño de grano: 0,063 a 2 mm) para simular las condiciones reales; bolas de vidrio con un diámetro de 3 mm para simular la estructura granular ideal y para probar el comportamiento de la cera fundida en ambientes con un espacio altamente poroso ( 5a ).

Imagen No. 6: a - diagrama del proceso de experimentos sobre fugas; b es una vista superior de las regiones de cera formadas después de una fuga.

Resultados experimentales

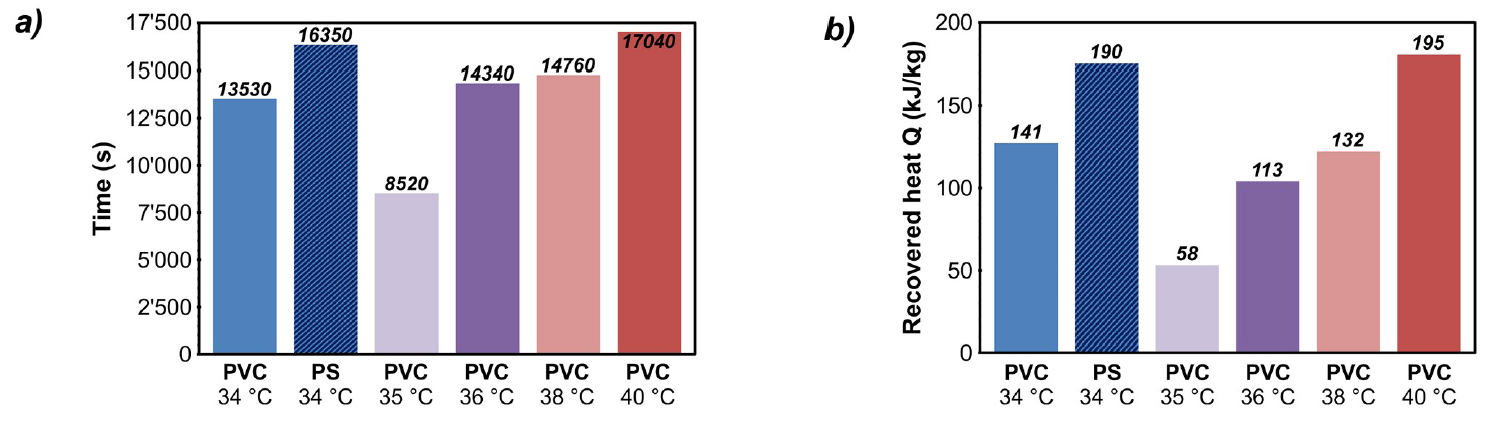

Los gráficos siguientes (n. ° 7 y n. ° 8) muestran los resultados de las pruebas de rendimiento térmico en las fases de calentamiento y enfriamiento para los seis ajustes experimentales seleccionados.

Imagen No. 7: a - calentamiento retardado del almacenamiento de calor del laboratorio debido a la fusión de la cera de parafina; b - calor adicional acumulado en la cera de parafina durante la fase de calentamiento.

Imagen No. 8: a - Enfriamiento retardado del acumulador de calor de laboratorio debido al endurecimiento de la parafina; b - calor adicional liberado por la parafina, medido en la fase de enfriamiento.

Los científicos señalan que los primeros resultados positivos de los experimentos ya se podían ver al evaluar la fotografía de lapso de tiempo, ya que los componentes líquidos se podían observar incluso a bajas temperaturas. Por lo tanto, incluso los experimentos en los que las temperaturas objetivo están por debajo del punto de fusión de la cera de parafina usada muestran un retraso significativo y efectos de almacenamiento / reutilización de calor.

Esto puede deberse a la composición de la cera de parafina, ya que la parafina utilizada en los experimentos no es un material muy purificado. Dado que contiene moléculas de hidrocarburos de diferentes longitudes, el fraccionamiento ocurre cuando se calienta o enfría, y diferentes regiones parciales se funden y solidifican en diferentes rangos de temperatura.

Cabe señalar que esto se aplica a todos los cambios de fase inducidos que conducen no a transiciones claras y nítidas, sino a suaves y lentas.

Además, analizamos las deformaciones de la capa de parafina durante la fusión cuando se usa una película de PVC. El desplazamiento de la cera de parafina debido a la presión del relleno hacia el material circundante resultó en un abultamiento en forma de cuña. Como resultado, el grosor de la capa de parafina aislante se ha vuelto no uniforme verticalmente (más grueso en la parte superior, más bajo ya debido al desplazamiento). Sin embargo, tales efectos secundarios pueden mitigarse utilizando una película aislante de poliestireno adicional.

Después de analizar los datos visuales (grabaciones de la cámara), los científicos procedieron a analizar los datos de temperatura, comenzando con la fase de calentamiento (imagen # 7). El análisis mostró retrasos significativos debido a la fusión de la cera en los seis casos de prueba. Esto es notable porque esta fase es relativamente corta con un aumento lineal de temperatura de 0,49 a 0,71 K / min.

Rango de valor del período de retardo ( 7a) de varios escenarios experimentales es grande, de 360 sa 1600 s (el retardo de fusión promedio es de aproximadamente 1000 s). Esta cifra es un 80% mayor que en el caso de utilizar película de PVC convencional. En consecuencia, los resultados de todas las pruebas confirman que se ha logrado el efecto deseado del uso de parafina: la carga rápida del almacenamiento puede retrasarse eficazmente mediante el proceso de fusión de la cera. Además, estas pruebas indican además una disminución en la pérdida de calor lateral.

La figura 3b muestra que existe una estrecha correlación entre el tiempo de retardo y la energía térmica acumulada durante la fase de calentamiento ( 7b). En consecuencia, los valores de energía también muestran grandes fluctuaciones, que van desde 4,21 a 12,44 kJ / kg con un valor medio de 6,55 kJ / kg. Estos valores son bastante pequeños, sin embargo, la detección de procesos de fusión más lentos puede verse agravada por un calentamiento rápido.

En cuanto al material de sellado, su efecto es bastante insignificante. La diferencia entre PVC y PS a la misma temperatura es pequeña y el valor de PS, igual a 5,78 kJ / kg, no es mucho mayor que el valor medio de 6,71 kJ / kg para todos los experimentos con PVC.

Basado en los sistemas de almacenamiento de energía térmica (PTES) más comunes, con un volumen de almacenamiento de 50.000 m 3, el espesor de la capa de parafina debe ser de aproximadamente 0,1 m con un volumen de 1000 m 3 .

En última instancia, los resultados muestran un aumento en la capacidad de almacenamiento de aproximadamente 3,16 · 106 MJ (0,88 MWh) a 9,33 · 106 MJ (2,59 MWh). En otras palabras, el uso de parafina aumentará ligeramente la cantidad de energía almacenada. Aunque la diferencia no es muy grande, se puede considerar como un bono agradable, dado que la esencia de la parafina no es aumentar el volumen, sino conservarlo (en la lucha contra las fugas).

Además, se realizaron cálculos y evaluación de la dinámica e influencia de la cera de parafina en el sistema durante la fase de enfriamiento (imagen No. 8).

Como era de esperar, la fase de enfriamiento no se refleja por un gradiente lineal de temperatura y energía, sino por una disminución exponencial, convergiendo a la temperatura ambiente. Como resultado, esta etapa cubre períodos de tiempo mucho más largos hasta que la temperatura del sistema es igual a la temperatura ambiente ( 8a ; promedio 95 horas, máximo 144 horas).

Los primeros resultados del análisis de la fase de enfriamiento ya muestran diferencias significativas, ya que los períodos de ralentización provocados por el endurecimiento de la cera de parafina son varios órdenes de magnitud superiores ( 8a). Varían de 8500 s (~ 2,5 h) a aproximadamente 17000 s (~ 4,7 h), con un valor medio de 14000 s (~ 3,9 h). Además, la marcada diferencia entre los valores de PS y PVC a la misma temperatura (34 ˚C) indica un efecto significativo del material de sellado, ya que se puede usar más cera de parafina para evitar procesos de deformación. Sin embargo, a temperaturas de funcionamiento más altas, no hay una tendencia clara a que aumente el tiempo de retardo.

En general, los resultados de los retrasos en la fase de enfriamiento demuestran una aplicabilidad más eficaz de la cera en el contexto del almacenamiento de energía. Como resultado, se puede reducir la inclinación de los gradientes térmicos hacia el medio ambiente y se minimizan las pérdidas de energía.

Aunque la curva de enfriamiento natural utilizada en los experimentos no refleja adecuadamente las condiciones intermitentes de almacenamiento y descarga de energía en la aplicación particular de parafina, los resultados demuestran que el enfriamiento se retrasa por la energía recuperada cuando la cera de parafina se solidifica. Así, los procesos de descarga a corto plazo se pueden amortiguar y compensar durante un período más largo, lo que conduce a una disminución más lenta de la temperatura en la carcasa de almacenamiento y, por lo tanto, a un efecto menor en la estructura del material de sellado (y, como consecuencia, en su durabilidad).

Si traducimos los resultados del laboratorio a condiciones reales, muestran que un volumen de cera de 1000 m3 proporcionará una capacidad de almacenamiento adicional de 12,01 MWh a 40,70 MWh (promedio 28,77 MWh).

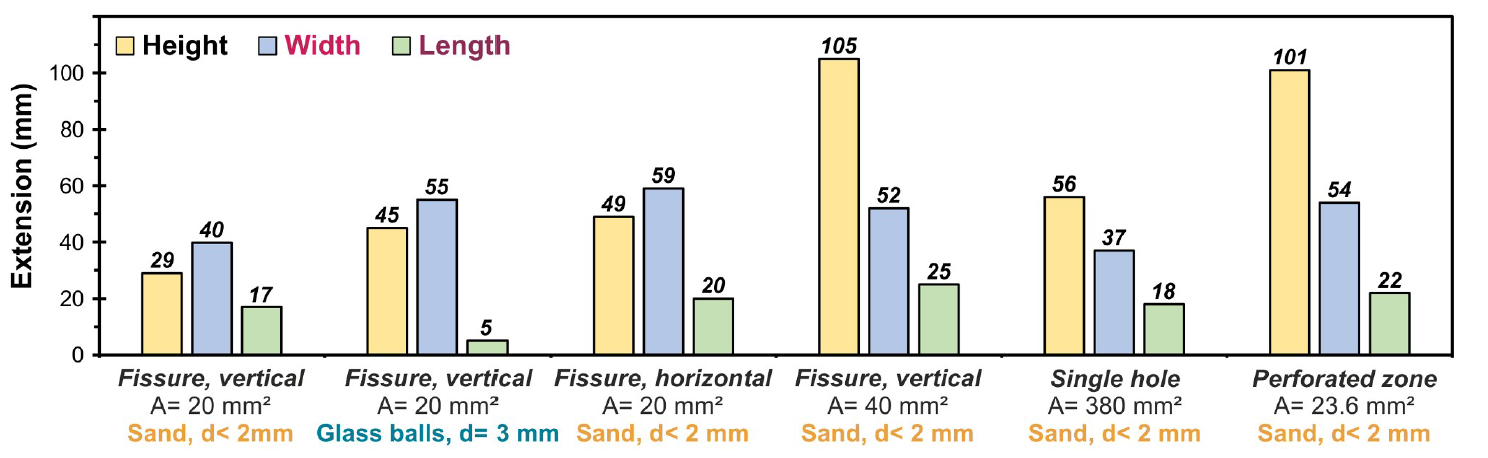

Imagen No. 9: mediciones de formaciones de parafina y material circundante con diferentes variantes de deformación del contenedor.

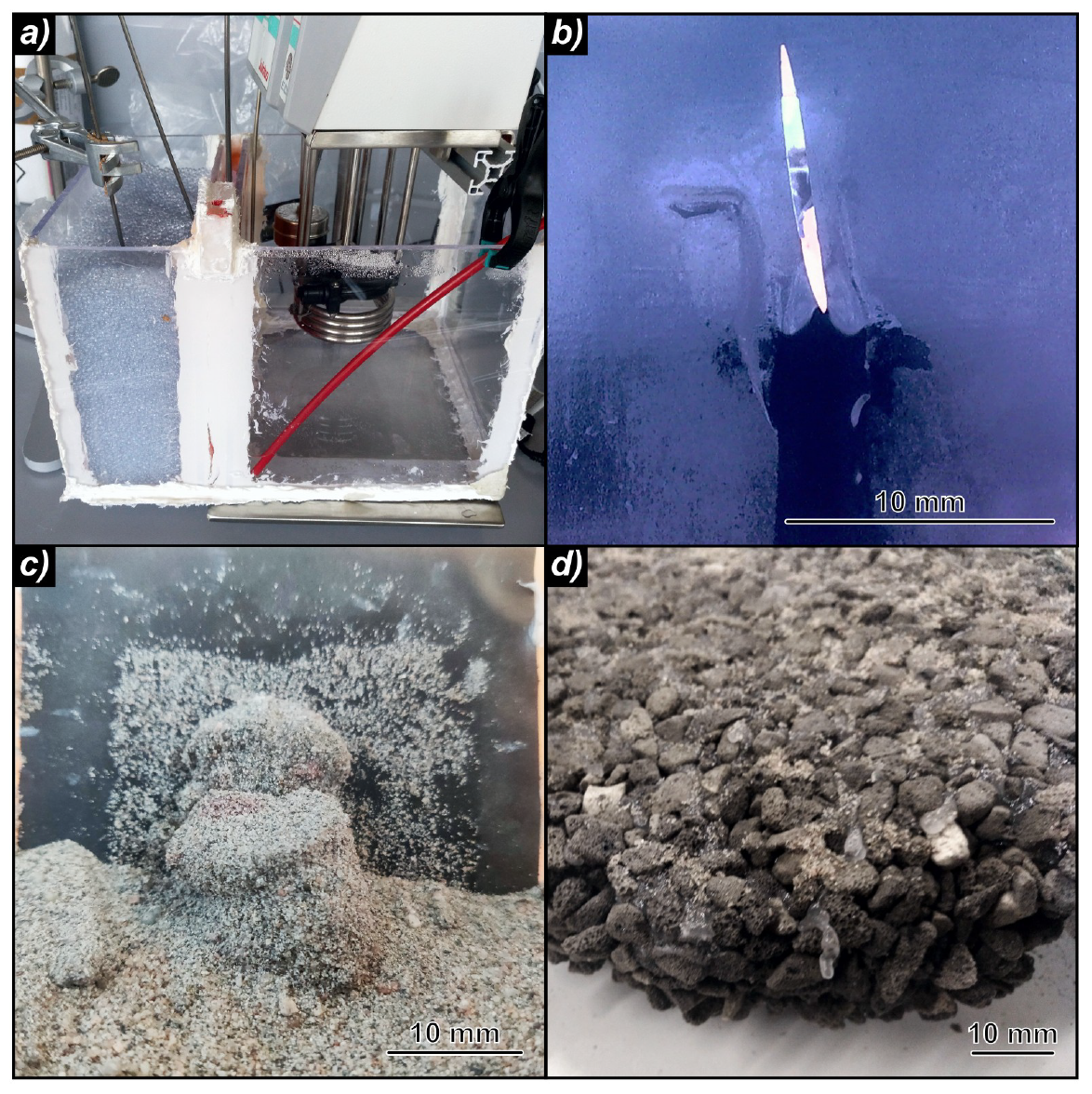

Como ya sabemos, en el concepto que estamos considerando hoy, la parafina puede servir como un "taponamiento" de las deformaciones formadas de las paredes exteriores del contenedor de almacenamiento.

Dado que las formas de los diferentes tipos de fugas (grietas, orificios redondos, etc.) varían mucho, sería inapropiado tener en cuenta su longitud o diámetro. Por lo tanto, se decidió utilizar el área de deformación total como parámetro auxiliar para comparar dimensiones (“A” en la imagen # 9).

A pesar de la diferente dinámica de las deformaciones por sus características generales y geométricas, la técnica de autocuración de las paredes por parafina mostró excelentes resultados. El principio es realmente sencillo: en caso de fisura (o cualquier otra deformación), la parafina entra en contacto con el material circundante, cuya temperatura es lo suficientemente baja como para provocar su endurecimiento, lo que provoca un bloqueo del orificio.

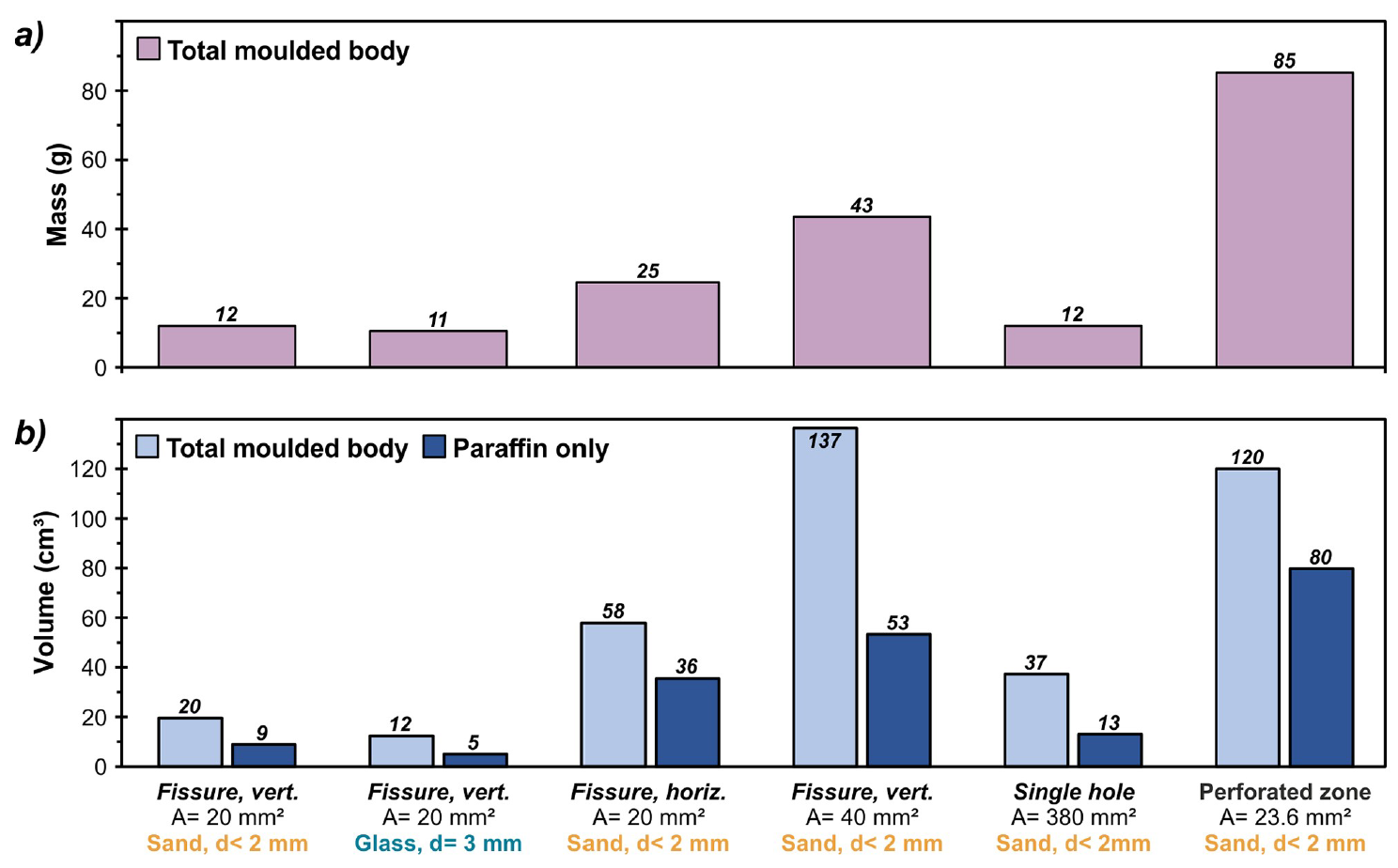

Para comprender cuánta parafina se perderá del volumen total en el caso de "reparación" de la deformación, se realizó un análisis comparativo de la masa y el volumen de los cuerpos formados en este proceso.

Imagen No. 10: masa (a) y volumen (b) de cuerpos formados después de una fuga inducida, que consisten en cera de parafina y material circundante.

El análisis mostró que la proporción de parafina en los cuerpos formados es del 36% al 67%. De esto se deduce que la pared de parafina pierde de 5 cm3 a 80 cm3 de su volumen. Teniendo en cuenta el volumen total de 800 m3, las pérdidas de cera de parafina son pequeñas y oscilan entre el 1,5% y el 17%.

Estos resultados demuestran que las propiedades de autocuración de la parafina se pueden aplicar sin un consumo significativo del material utilizado y que el enfoque propuesto funciona con bastante eficacia.

Para un conocimiento más detallado de los matices del estudio, le recomiendo que consulte el informe de los científicos y materiales adicionales .

Epílogo

Muchas cosas que la gente ha estado usando durante siglos tienen propiedades y usos potenciales en los que nadie pensó antes. La parafina es un excelente ejemplo de esto.

Los recursos de nuestro planeta no son ilimitados, y los consumimos muchísimo. Por tanto, se debe prestar la máxima atención al desarrollo de tecnologías de energía renovable. Mientras que algunos científicos se preocupan por recolectar energía verde, otros están tratando de crear el método perfecto para almacenarla.

Este estudio describió no tanto un método nuevo como una modificación del existente. En el almacenamiento de energía subterráneo actualmente aplicable, el principal problema es su fuga. Los autores de este trabajo sugirieron que la parafina podría ser una forma barata y eficaz de resolver este problema. Y esto no es sorprendente, porque la parafina tiene una serie de propiedades útiles: desde la hidrofobicidad hasta el bajo punto de fusión.

Los resultados experimentales han demostrado que el uso de un pequeño volumen de parafina como capa adicional para el almacenamiento de energía reduce significativamente las fugas y aumenta la capacidad del sistema para almacenar calor.

En el futuro, los científicos tienen la intención de descubrir cómo traducir resultados de laboratorio tan inspiradores a una escala industrial, ya que con un aumento banal en el tamaño del sistema, su dinámica cambia.

Sin embargo, no importa qué dificultades se interpongan en el camino de esta investigación, los científicos no dudan de su importancia, porque cualquier dato nuevo, nuevas tecnologías y desarrollos son de gran importancia para toda la industria de las energías renovables, que la humanidad necesita tan desesperadamente.

Gracias por su atención, ¡tengan curiosidad y tengan un gran fin de semana chicos!

Un poco de publicidad

Gracias por estar con nosotros. ¿Te gustan nuestros artículos? ¿Quieres ver contenido más interesante? Apóyanos haciendo un pedido o recomendando a amigos, VPS en la nube para desarrolladores desde $ 4.99 , un análogo único de los servidores de nivel de entrada que hemos inventado para usted: Toda la verdad sobre VPS (KVM) E5-2697 v3 (6 núcleos) 10GB DDR4 480GB SSD 1Gbps desde $ 19 o cómo dividir el servidor correctamente? (opciones disponibles con RAID1 y RAID10, hasta 24 núcleos y hasta 40GB DDR4).

¿Dell R730xd es 2 veces más barato en el centro de datos Equinix Tier IV en Ámsterdam? ¡Solo tenemos 2 x Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 TV desde $ 199 en los Países Bajos!Dell R420 - 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB - ¡Desde $ 99! Lea sobre Cómo construir la infraestructura de bldg. clase con servidores Dell R730xd E5-2650 v4 a un costo de 9000 euros por un centavo?