La publicación de hoy estará dedicada al dispositivo para soldadura por resistencia por puntos de baterías 18650 y otras. En el curso, ensamblaremos dicho dispositivo, analizaremos los principios básicos de su funcionamiento y examinaremos en detalle los lugares soldados bajo un microscopio. Las baterías no van a ser fáciles hoy. Parecería una máquina de soldar que literalmente consta de un transformador y un controlador, ¿qué podría salir mal aquí?

Imagínese que una hermosa mañana murió su destornillador. Apretar los tornillos con un destornillador no es un asunto real, por lo que debe resolver el problema. Los acumuladores de níquel fueron los culpables, que fueron prematuramente al Valhalla para beber vino y luchar con espadas. Fueron reemplazados por baterías compactas de iones de litio de alta corriente, que son muchas veces superiores en rendimiento a sus predecesores.

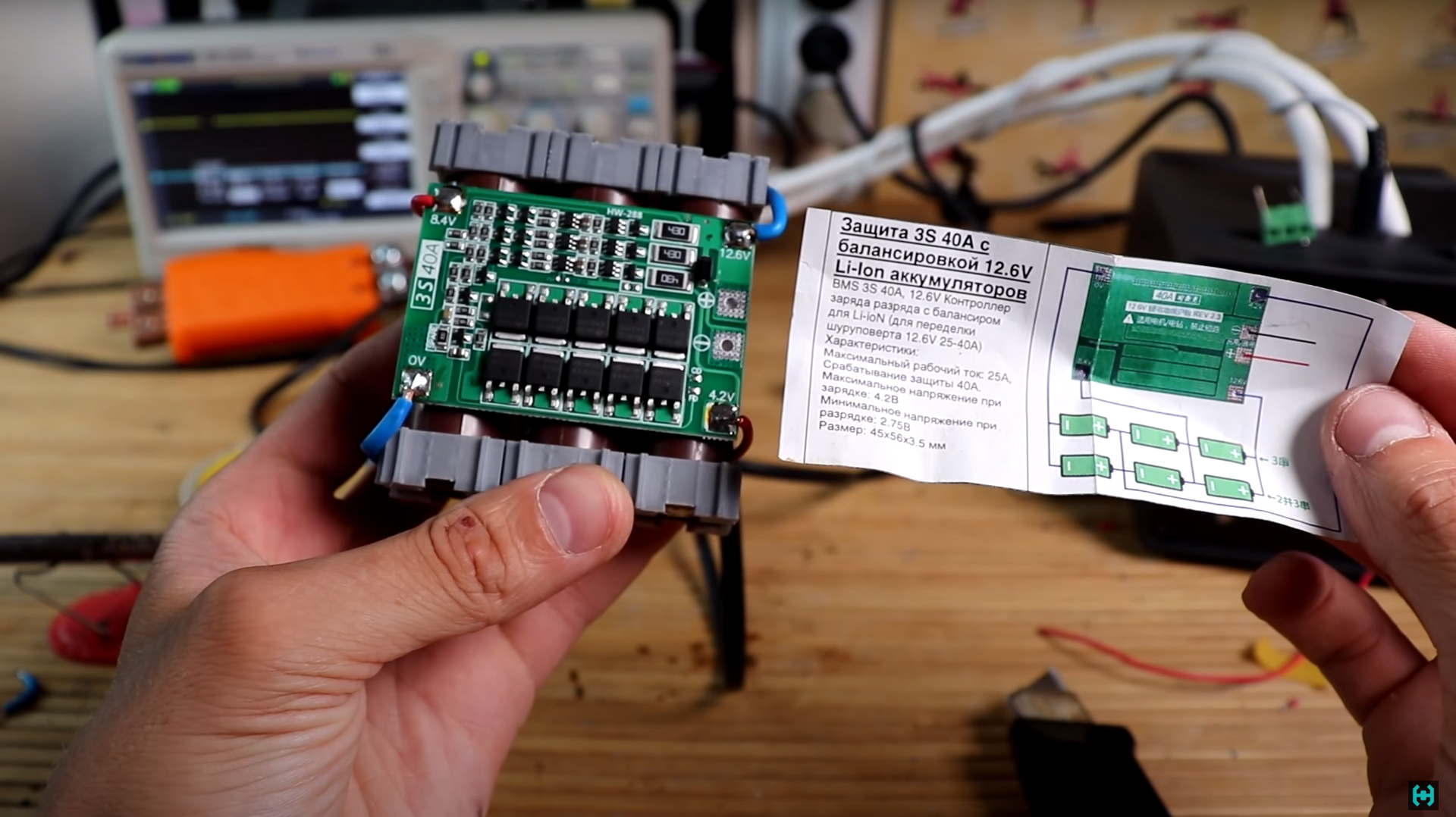

Según la tecnología, tales latas se conectan mediante soldadura por contacto por puntos, que suelda la cinta conductora al cuerpo de la batería. No se recomienda utilizar un soldador aquí debido al posible sobrecalentamiento de las partes internas de la batería, lo que puede provocar su falla prematura. Instalamos la llamada placa BMS con un equilibrador en el conjunto y montamos el destornillador. Ahora trabaja como nuevo. Vitya

me empujó a la idea de crear una máquina de soldar .Una persona que, literalmente, repara todo. Para reempaquetar baterías en varios dispositivos, solo usa un aparato para soldadura por resistencia por puntos. La conexión aquí resulta ser tan fuerte que la cinta literalmente se desprende con menudencias. Este dispositivo me impresionó y tuve que averiguar qué y cómo funciona.

De hecho, aquí todo resultó bastante sencillo.El corazón del dispositivo es un transformador de microondas con un devanado secundario rebobinado y un controlador que conecta el devanado primario del MOT a la tensión de alimentación principal durante el tiempo necesario para generar un pulso de soldadura. También necesitamos una fuente de alimentación para el controlador, un par de terminales de cable de cobre, un 1.5 sq. mm. y una vivienda que albergará toda la electrónica. Tenía un MOT de 700 W con un devanado secundario cortado durante mucho tiempo, solo que había una razón para colocarlo en alguna parte.

Retiramos las derivaciones magnéticas y limpiamos con cuidado los agujeros donde se insertará el alambre grueso. Prestamos especial atención a los bordes, son bastante afilados y pueden dañar fácilmente el aislamiento del cable.

En cuanto al cable en sí, es mejor no ahorrar dinero aquí y llevarse a este compañero de aquí.RCGM con una sección transversal de 25 m2. mm. Fabricado por Rusia "Rybinskkabel". Este es un cable trenzado complicado, aislado de caucho orgánico de silicona de mayor dureza, en una trenza de fibra de vidrio impregnada con esmalte o barniz resistente al calor. Es muy fino y flexible. El aislamiento del cable es absolutamente indiferente a las altas temperaturas, la llama de un encendedor apenas es capaz de causar al menos algo de ardor. La longitud de la serpiente resistente al calor es de 2,2 metros.

Lubrique los orificios internos del circuito magnético con vaselina.Realizamos el mismo procedimiento con el cable. A pesar de que el cable es bastante delgado en comparación con sus contrapartes más baratas, debe intentar colocar 4-5 vueltas en el transformador. Pero aquí está la mala suerte. La OIT de 700 W permite acomodar solo 3 vueltas. ¡No hay problema! Un sistema de palancas y destornilladores viene al rescate. En general, encender el ingenio y enrollar 4 vueltas en un transformador tan pequeño.

Terminales de cable.Bonito, cobre, 25 cuadrados. De acuerdo con la tecnología, deben engarzarse con una prensa hidráulica especial. La soldadura no se considera aquí debido al posible calentamiento del alambre en el curso de experimentos adicionales. El engarzado del cable aquí se realiza en una matriz de 6 lados, que engarza uniformemente el manguito de cobre por todos los lados, creando una conexión de alta calidad. Es posible que se formen pequeños salientes en la punta después de engarzar y deben quitarse con una lima. Como resultado, obtenemos hermosos terminales engarzados en los extremos del cable.

Ahora deben conectarse a las barras de cobre del mango de soldadura por resistencia. El perno aquí tiene 8 mm de diámetro y 20 mm de largo. Asegúrese de instalar la lavadora Grover, proporcionará una sujeción confiable si la unidad de conexión se suelta durante el funcionamiento.

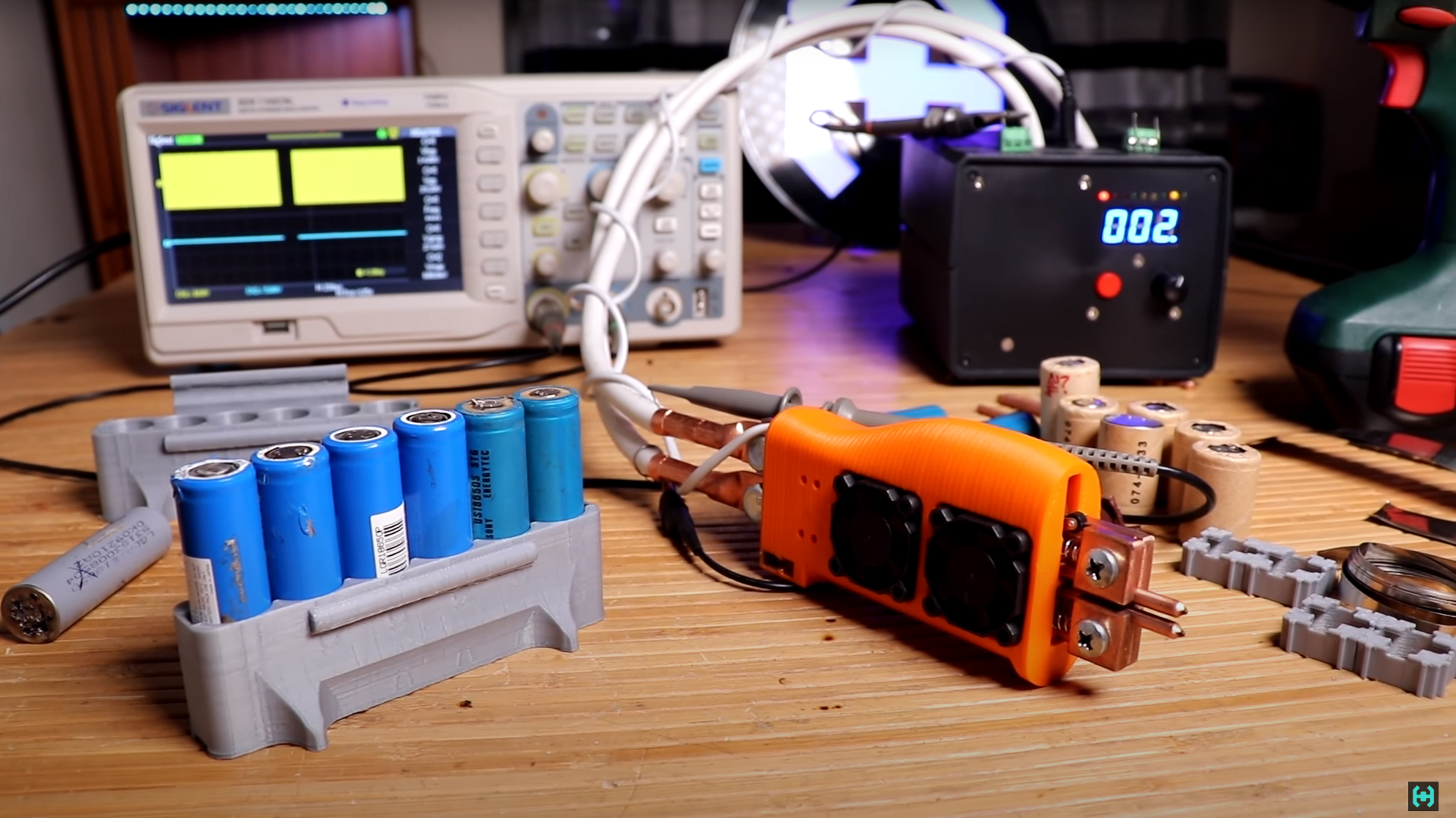

El mango más simple para soldadura por resistencia se puede pedir en aliexpress. Pero me gustó la versión más avanzada creada por un artesano. Su nombre es Gennady Zbuker . Él mismo ensambla máquinas de soldar, las complementa con bolígrafos que diseña e imprime en una impresora 3D. Este diseño se llama portaelectrodos de soldadura por puntos "ZBU 5.1" con un botón y resortes. Los modelos 3D de las primeras versiones de tales bolígrafos se pueden encontrar en el sitio web de Thingiverse , el autor se aseguró de que, si lo deseaba, todos pudieran hacer un portaelectrodos similar con sus propias manos . ¡Merece respeto! También puede solicitar consumibles en su sitio web (no publicidad, sino una recomendación).

En cuanto al mango para soldadura por resistencia.Está bastante bien hecho. El estuche está impreso aquí con plástico ABS. La característica de la versión "5.1" es que hay dos ventiladores a bordo, que son capaces de enfriar las barras colectoras de cobre durante el funcionamiento continuo. Se alimentan de 5 voltios a través del conector micro USB. Corriente de consumo no más de 300 mA.

De la práctica diré que durante todos los experimentos no logré calentar la pluma.Los electrodos aquí están cargados por resorte y tienen un botón de "interruptor de límite", que, con una cierta fuerza de sujeción, se activa y da un comando para soldar. Esta compresión proporciona un buen contacto eléctrico con las superficies soldadas, garantiza la repetibilidad de la calidad del punto de soldadura, elimina la formación de chispas y el desgaste de la batería. Precisamente por el calentamiento y la compresión simultánea de las piezas de trabajo, este método de soldadura se denominó "forjado eléctrico". Si lo desea, el diseño de los electrodos en el mango se puede cambiar para soldadura de doble cara.

Los electrodos están hechos de bronce cromado resistente al calor BrKhTsr.Dado que los electrodos se desgastan rápidamente durante la soldadura, se les imponen requisitos en términos de resistencia a la retención de la forma cuando se calientan a 600 grados y fuerzas de compresión de choque de hasta 5 kg por milímetro cuadrado. Durante el funcionamiento, dichos electrodos no se adhieren particularmente y no se queman. El pulso de corriente para soldar baterías debe ser muy corto; de lo contrario, existe la posibilidad de quemar un agujero en la carcasa, lo que provocará su falla.

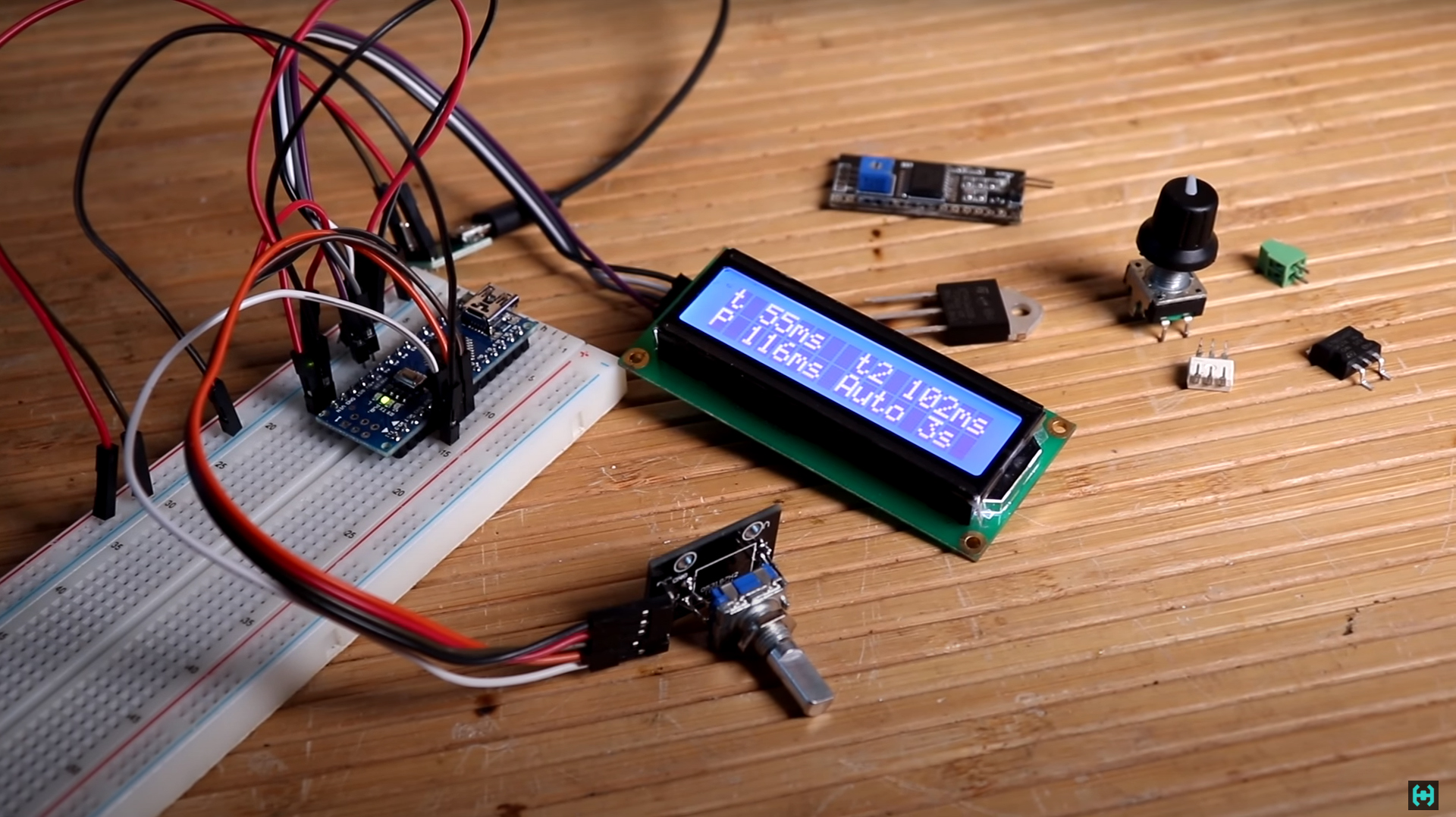

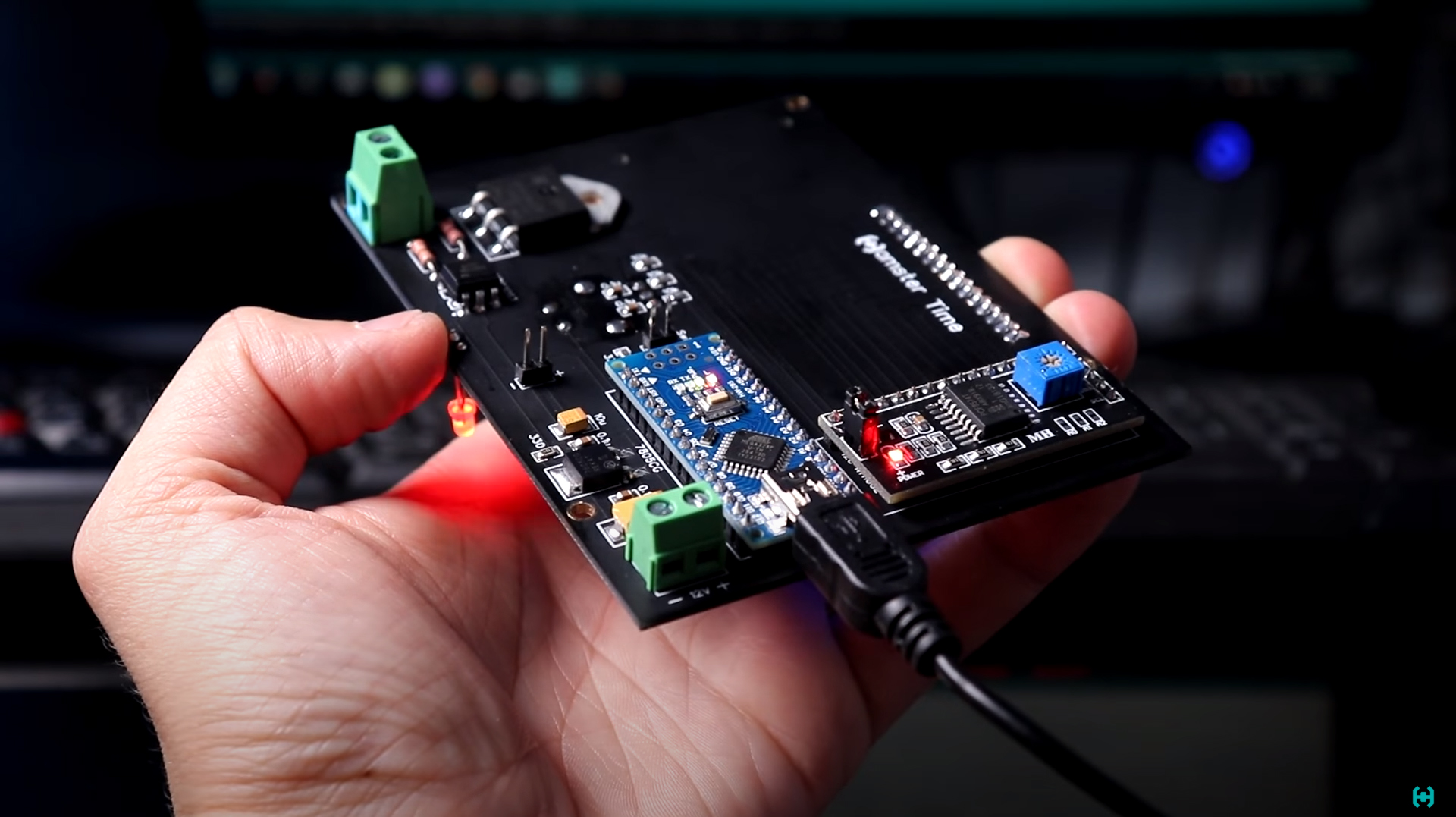

La tarea de controlar el ancho de pulso recae en un controlador bastante simple, que se tomó de un sitio . El dispositivo está construido sobre la base de Arduino NANO, utilizando una pantalla de cristal líquido para mostrar información útil. El control del menú se realiza mediante un codificador. Pensé elemental y simple, y comencé a ensamblar el dispositivo a partir de los módulos disponibles en la granja.

La funcionalidad del controlador es bastante simple. Emite dos impulsos consecutivos con una pausa en el medio. El primer impulso se llama "aditivo" y el segundo "principal". Suelda metales entre sí. Todas las variables de tiempo de pulso son ajustables por el codificador, incluida la pausa entre ellas. El transformador de potencia está controlado por un triac de 40 A. Se instala a la entrada del devanado primario. Marcado BTA41-600.

Para la conveniencia de usar el controlador, todos sus módulos se pueden colocar en una placa.Esto le permitirá no confundirse con el montón de cables que vienen del arduin. Envenenamos el tablero y vemos cómo funciona todo. La luz está parpadeando, entonces el circuito está ensamblado correctamente. El tipo de tableros caseros hoy en día está desapareciendo paulatinamente, porque es más rentable encargar su producción en China . Es cierto que el precio depende del tamaño, pero esa es otra cuestión.

Colocamos los módulos del controlador para soldadura por resistencia de acuerdo con sus ubicaciones especificadas.Probablemente ya hayas notado que los contactos de la placa están chapados en oro. Fue interesante ver cómo se mostrarán durante el proceso de soldadura. La peculiaridad de los contactos chapados en oro es que no están sujetos a varios tipos de oxidación en la superficie metálica, lo que permite que las placas se almacenen durante bastante tiempo. Esto es cierto para las grandes industrias. La soldadura también se extiende sobre contactos como la mantequilla en una sartén.

Después de ensamblar el dispositivo, debe cargar un boceto en la placa arduina. Hacemos esto a través del programa FL Prog con solo unos pocos clics. El programa se vierte en el cerebro en un par de segundos y todos los ajustes necesarios para una soldadura adicional se muestran en la pantalla.

Ahora hagamos un bonito panel de control.Para hacer esto, debe marcar todas las ventanas necesarias y los agujeros futuros en el panel de plástico. Cortamos cuidadosamente las ventanas con un taladro y perforamos los agujeros con el destornillador que reparamos al principio.

Colocamos dentro de la caja de la OIT una fuente de alimentación conmutada de 12 voltios y empujamos el cable de alimentación hacia adentro. Su longitud es de un metro y medio. Distribuimos todos los cables necesarios a nuestros conectores, y en principio todo. Con la electrónica resuelta.

Como resultado de todas las manipulaciones, obtuvimos un controlador bastante bueno para la soldadura por puntos.Los cables de alimentación salen a través de los orificios de la cubierta superior de la carcasa. También hay un conector para conectar el botón "final de carrera". Todo es estéticamente agradable y simple. Me parece que me lo ha parecido. Todos los suscriptores del canal saben que no pasa nada. Algo debe salir mal. ¡Y este es uno de esos casos! Es hora de probar el dispositivo en acción.

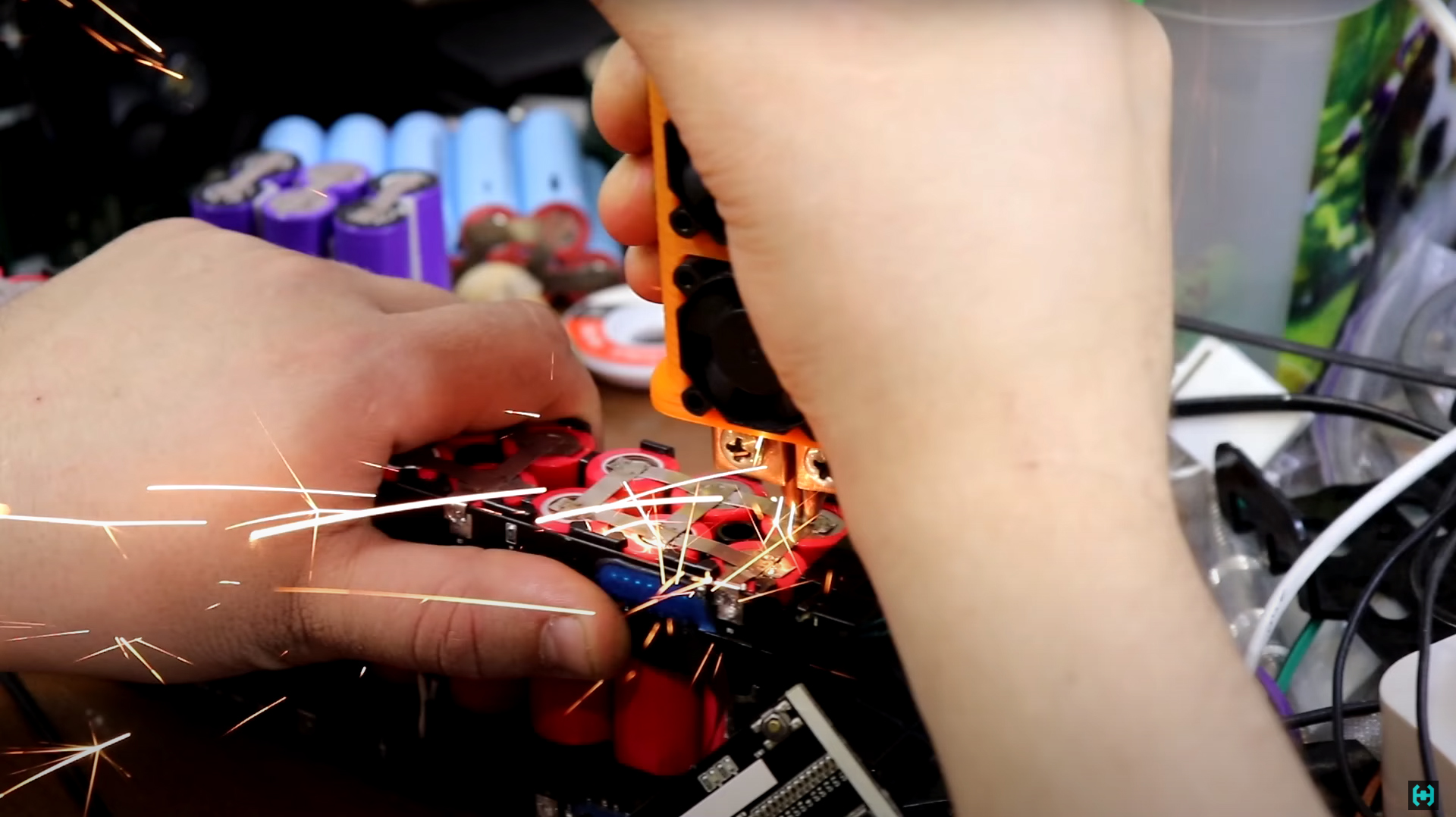

Para soldar, tomamos una batería vieja y una tira de níquel de 0,15 mm de espesor. Establezca el tiempo de soldadura en 20 ms para cada pulso. Esto corresponde a un período de voltaje CA de la red. Si hay 50 Hz, entonces es un quincuagésimo. Como resultado de las pruebas, resultó que en los períodos de tiempo más cortos, la cinta no solo se cocina, sino que se quema. Ahora no es una batería, sino ventilación continua ...

En otras latas, la soldadura procedió de manera algo diferente, el quemado fue menor, pero la cinta entre los electrodos se calentó a rojo. Fue bastante curioso. Además, en algunas baterías, la cinta se soldaba de modo que prácticamente no se pudiera arrancar, mientras que en otras, al mismo tiempo de soldadura, no hubo ningún efecto. La cinta literalmente se despegó del estuche, dejando solo dos abolladuras en el metal. Un osciloscopio digital ayudó a comprender el problema, que es capaz de registrar una señal para su posterior estudio.

El motivo del agotamiento de las baterías fue el tiempo de funcionamiento del transformador de potencia, que no corresponde a los valores establecidos.El problema aquí es claramente el software, ya que el boceto del desarrollador se cargó repetidamente en otro arduinka, pero esto no dio ningún resultado. Ahora, de acuerdo con nuestros parámetros establecidos, la señal en el optoacoplador debe ser de 10 y 60 ms. Pero, de hecho, este tiempo es varias veces más largo, 80 y 125 ms. Naturalmente, este tiempo es suficiente para sobrecalentar la placa de níquel entre los electrodos y quemar la parte inferior de algunas baterías.

Si hay programadores entre ustedes, tengo una solicitud, mire el código y solucione el error allí. Es un buen proyecto en términos de simplicidad y repetibilidad, pero terminó con un cerdo en un empujón. Intentamos comprender la jungla de este código, pero el máximo conocimiento fue suficiente para representar la imagen al cargar el programa. En general, soy distante en estos asuntos, ¡pero está bien!

Necesitas salir de la situación.

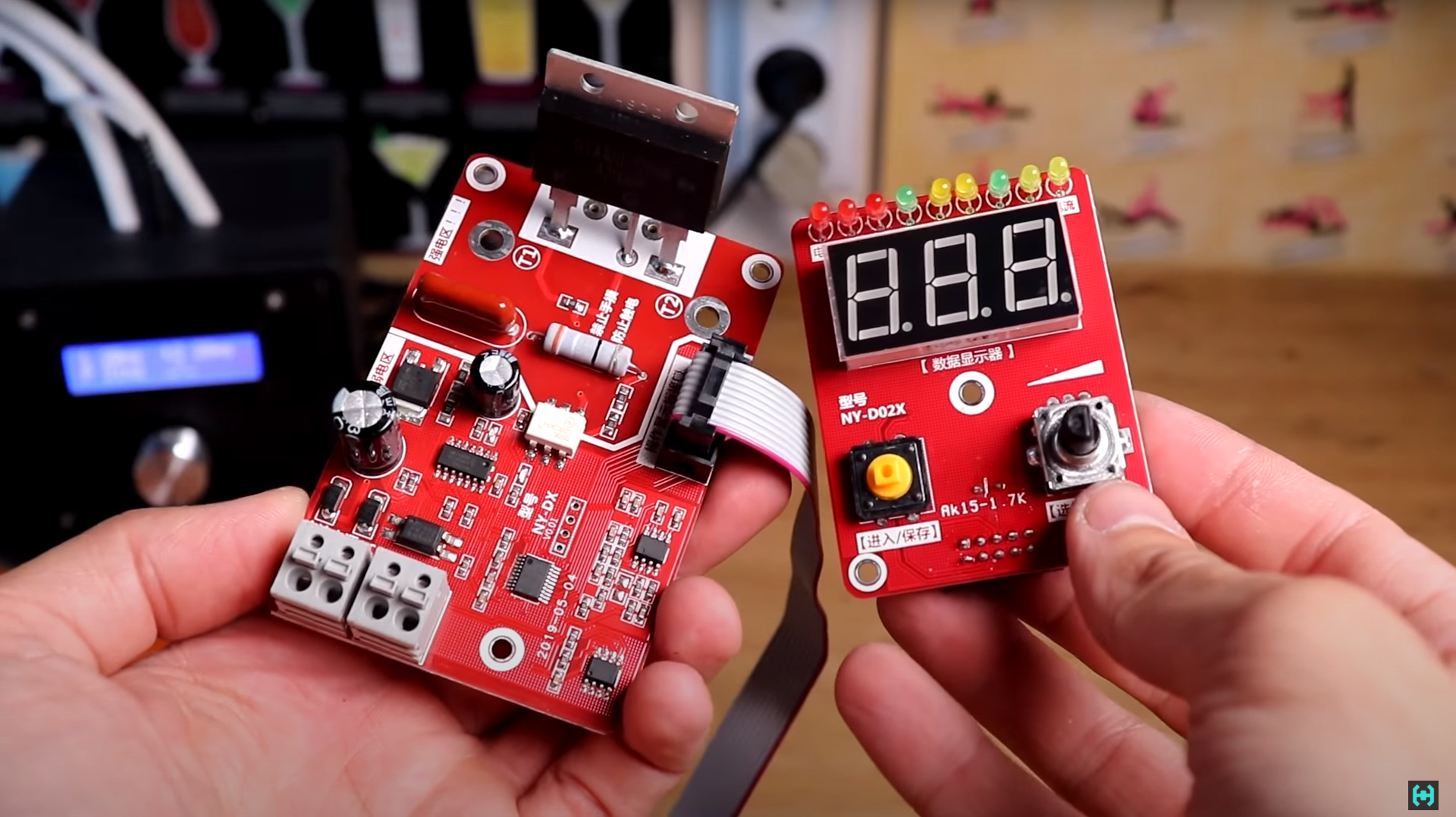

Hay controladores de soldadura por puntos listos para usar en China, haga su pedido y espere. Esta es una de las versiones de placa más avanzadas. Modelo NY-DO2X . Además de que da un doble impulso con una pausa, también es posible ajustar la potencia. Aquí se instala un triac BTA100 clasificado para una corriente de 100 amperios. La tensión de funcionamiento es de 1200 V.

Marcamos y cortamos los agujeros para el nuevo panel de control.En esta etapa, no tenemos prisa para no cortar algo torcido. Vemos varios conectores en la placa. El primero de la izquierda se alimenta con una tensión alterna de 9 voltios. El segundo está conectado a un botón del portaelectrodos o un pedal externo. La segunda opción es buena si tiene una perilla sin botón, o simplemente disfruta pedaleando. El transformador para alimentar la placa se puede extraer de una fuente de alimentación antigua de un teléfono residencial. Una corriente de 300 mA es suficiente para tu cabeza.

En general, intentamos cocinar la cinta a la batería.Presionamos el mango, hay un impulso y lo que tenemos aquí. La cocción no se realizó correctamente y la cinta se pegó a los electrodos. Se siente como si un transformador de 700 W no tuviera suficiente potencia para soldar una cinta en exposiciones cortas. Sin duda, me visto y voy al mercado de la radio en busca de OGI de microondas más potentes.

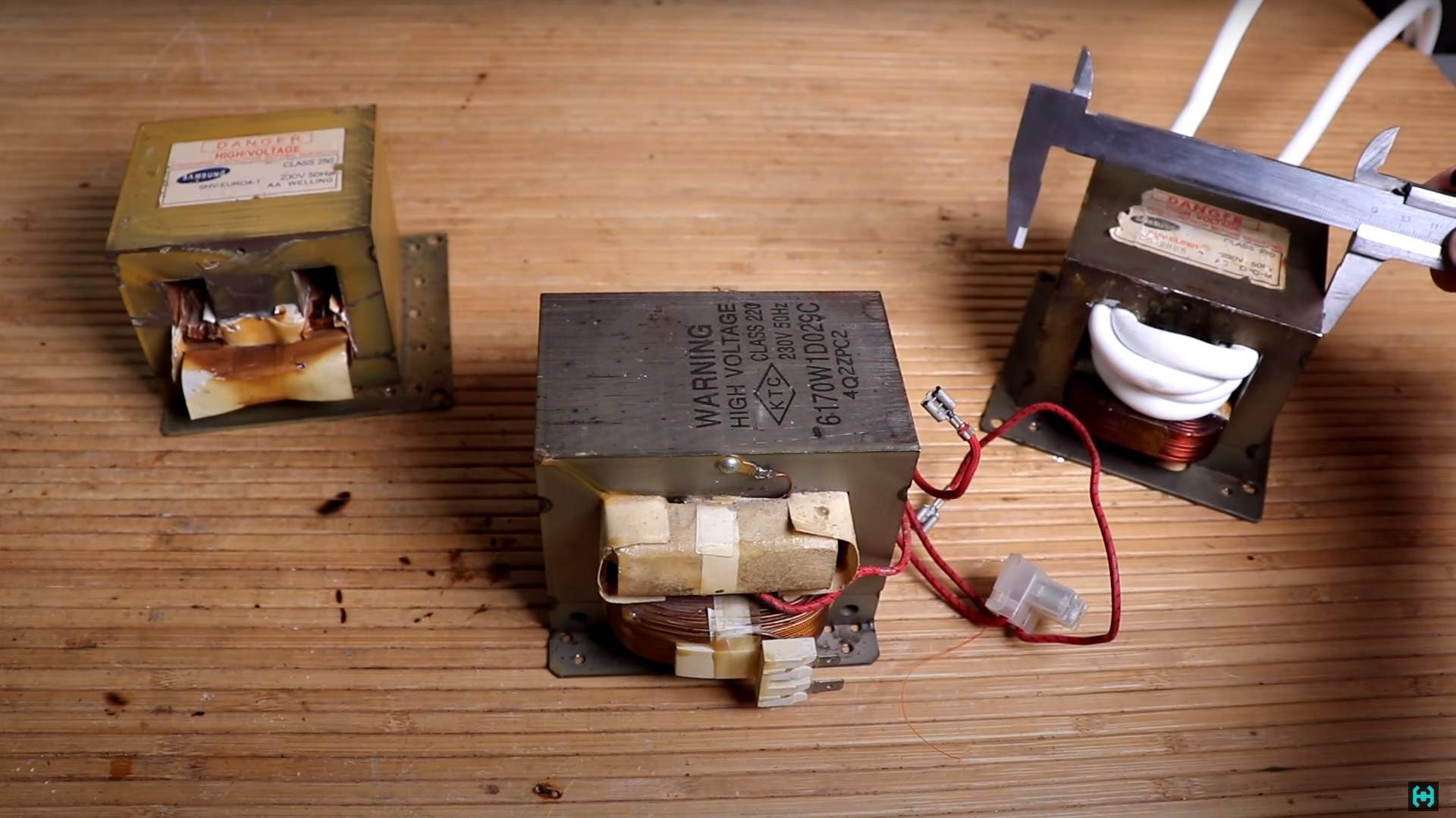

Transformadores de izquierda a derecha: 700W, 800W y 900W. Cuanto más grande sea el núcleo magnético, más potencia. Aquí puede ver cuánto es más grande la versión de 900 W que su predecesora. Dimensiones: largo 106 mm, alto 89 mm, ancho 66 mm.

Se pueden fabricar soldadores más avanzados en sofMOT de microondas domésticos, pero en primer lugar, necesitan una carcasa enorme, en segundo lugar, esto es peso y, en tercer lugar, no todo el mundo puede manejar un artefacto tan raro. No enojemos a Dios, y pongamos el transformador traído del mercado de la radio bajo el cuchillo. Es más conveniente cortar el devanado secundario con una sierra para metales. El cobre es bastante blando, por lo que se corta bastante rápido.

Sacamos el cable del núcleo con una varilla de hierro.En total, esta operación tarda 20 minutos. No tiramos las trenzas de cobre, sino que las alquilamos como chatarra y compramos cerveza. Asegúrese de quitar las derivaciones magnéticas que están instaladas para el funcionamiento suave del magnetrón y limpie los bordes de los orificios en el circuito magnético como se mostró anteriormente. Un transformador tan grande puede adaptarse fácilmente a 4 vueltas. Si lo desea, también puede acomodar el quinto, pero no traduje vaselina) Consistentemente con un poderoso triac, soldamos el devanado primario de la OIT recién rebobinada. No nos arrepentimos de la soldadura y hacemos todo por nosotros mismos.

El diagrama de conexión es simplemente elemental.Incluso un niño puede manejarlo. Es hora de probar esta "segunda" máquina de soldar ensamblada en una sola película. En uno de los próximos números, generalmente habrá un triple fiasco vertido encima con una gruesa capa de chocolate, donde volé otros 600 dólares, tomando la cámara infrarroja de otra persona para usar. En general, el canal es un placer caro. Absorbe la experiencia de otras personas y los errores de otras personas. A diferencia de mí, no tienes que pagar por ellos. Todo es gratis.

Una guía rápida para usar un controlador chino. Mantenga pulsado el botón rojo durante unos 4 segundos. El dispositivo entrará en el modo de calibración de tensión de red. Debe configurarse de acuerdo con las lecturas reales del multímetro insertado en la toma. No está claro por qué se necesita esta función, pero los números configurados cambiarán en proporción al voltaje en la red.

¿Qué significan las bombillas encima de los números?El primer LED indica la presencia de energía. El segundo LED se enciende cuando se presiona el botón del mango. El tercero se enciende solo cuando hay pulso. En general, los primeros tres LED rojos son puramente informativos. La cuarta luz verde es el contador de tiempo de funcionamiento, que suma cada presión del pedal o "interruptor de límite" dentro del montón de soldadura. El contador se reinicia presionando dos veces el botón rojo. El siguiente es un LED naranja. El primero establece la duración del "primer pulso". Se selecciona en períodos. Establezcamos uno que sea igual a 20 ms. El segundo LED establece la potencia del pulso. Digamos el 35 por ciento. Mínimo 30 máximo 99,9%. El LED verde entre los naranjas define la pausa entre pulsos. También en períodos. Pongamos 2. Los dos últimos LED naranjas también determinan la duración y la potencia, pero ya del "segundo pulso".Pongamos 2 puntos y giremos la potencia al 100 por ciento. En realidad, eso es todo, ahora puede meter un poco de cinta y ver cómo avanza la soldadura, estudiar los puntos, seleccionar los modos en el controlador, y así sucesivamente.

Breves características del dispositivo resultante para soldadura por puntos. El peso del dispositivo terminado resultó ser de 5,7 kg. La tensión alterna en el devanado secundario del MOT fue de 3,8 voltios. La corriente máxima registrada durante la soldadura fue de 450 amperios. Hay un efecto interesante asociado con esto durante el funcionamiento del aparato. El campo magnético de los cables sale tan grande que están esparcidos 20 centímetros entre sí. El núcleo magnético atrae cualquier metal cercano con bastante fuerza, por lo que no recomiendo usar una funda de hierro para el dispositivo, hará sonidos desagradables al soldar.

Si cortocircuita el devanado secundario, incluso 700 W de la OIT pueden cargar la red hasta valores superiores a 4 kW. No sé cuánto más, ya que el vatímetro entra en defensa cuando se alcanza tal carga. Al mismo tiempo, la corriente del devanado secundario se sale de escala para 600 A, por encima del límite de medición del multímetro. En la entrada del devanado primario, la corriente máxima se fija en 21 amperios, mientras que el voltaje en la red cae de 230 a 217 voltios.

Con el funcionamiento continuo, el núcleo de la OIT se calentará, en 4 minutos su temperatura alcanzará unos 52 grados. Y esto está inactivo sin carga. En la práctica, a medida que aumenta la temperatura, el transformador comienza a cocinar más fuerte, esto puede llevar a que se queme la batería. En este caso, es justo soplar el transformador con ventiladores.

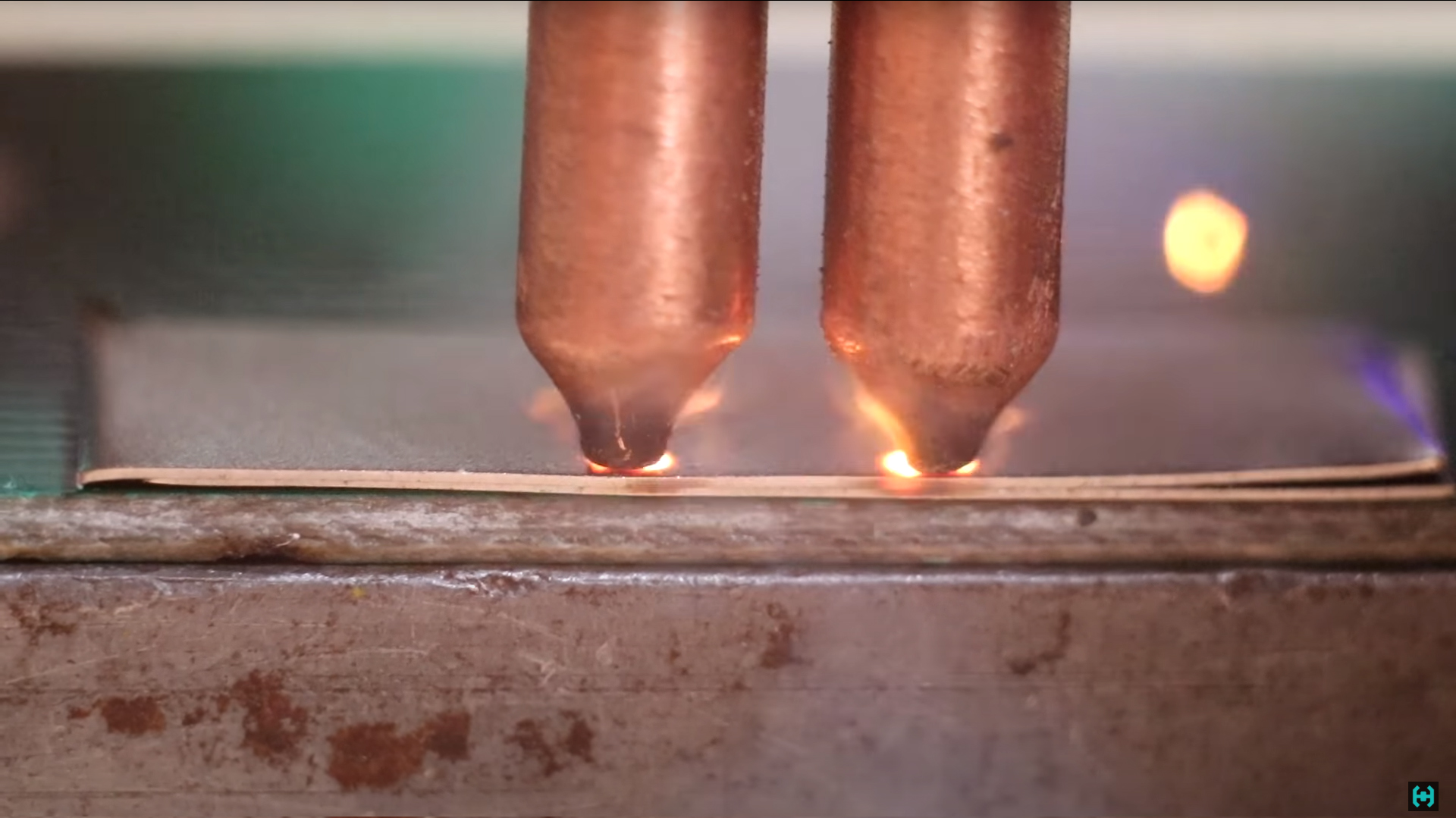

Pasamos exclusivamente a la soldadura.Primero, veamos cómo debería verse la señal en el osciloscopio. Ajustes: el primer impulso es un período del 30 por ciento, 2 períodos están en reposo, el segundo impulso es dos períodos, la potencia a toda la bobina. Hacemos un punto de soldadura y registramos la señal. Vemos cómo se ve un período de corte con una potencia del 30 por ciento. Después viene el metal por dos períodos de descanso, y luego hay un impulso poderoso con una duración de dos períodos y una potencia del cien por cien.

El controlador, al monitorear la transición de fase a cero, abre el triac al 100 por ciento casi con un aumento de voltaje cero. Se puede ver que el voltaje y la corriente van con un ligero retraso entre sí. Al 50 por ciento, el controlador abre el triac solo la mitad de los ciclos del voltaje de la red. Este método es similar a la modulación por ancho de pulso. Este modo se utiliza en atenuadores - atenuadores. El brillo del resplandor de una lámpara incandescente dependerá directamente del área de la sinusoide cortada. En nuestro caso, esto es necesario para todo tipo de soldaduras delicadas.

Ahora nuestra tarea es bastante simple.Necesita soldar la cinta de soldadura por puntos a la batería. Pero aquí surgen un par de preguntas. ¿Qué cinta cocinaremos y a qué batería? ¿Recuerda el momento en que nuestro soldador con un transformador de 700 W se negó a soldar la cinta de níquel? La situación es idéntica a la del nuevo 900 W ILO.

Al principio, durante mucho tiempo no pude entender cuál era el motivo, pero había dos puntos importantes. La batería de alta corriente, a diferencia de la habitual, tiene una pared de carcasa ligeramente más gruesa. Quizás el metal de la caja sea diferente. Nuestra cinta de níquel también es bastante complicada. En la suma de todos estos factores, incluso una soldadura potente no puede dar el resultado deseado.

La solución al problema es cambiar la tira de níquel por acero.También parece estar niquelado en la parte superior, pero en lo que sigue simplemente lo llamaremos acero. Soldando en las mismas instalaciones que antes, soldó la cinta de acero con un golpe. Cortarlo con un cortador de alambre no funciona sin destrucción. El aparato ensamblado satisfizo completamente las tareas asignadas.

Ahora veamos los requisitos básicos para la soldadura por puntos. La duración y potencia de los pulsos deben seleccionarse de tal manera que los lugares soldados tengan el menor sobrecalentamiento posible. Aparece en colores empañados alrededor de los puntos de soldadura. Esto no es muy bueno, ya que el metal se quema parcialmente en estos lugares, lo que puede provocar un debilitamiento de las características de resistencia de la junta. La soldadura ideal se ve así. No hay sobrecalentamiento, los puntos son blancos, la cinta se desprende del cuerpo de la batería con pedazos. Este es el resultado que debemos lograr.

Rocas submarinas. Hay muchos de ellos, en primer lugar, debe comprender la física del flujo de corriente en un metal. El metal en el lugar de contacto con los electrodos representa la mayor resistencia a la corriente y por lo tanto el lugar estará muy caliente. Nuestra tarea es calentar el metal hasta tal punto que se cree el llamado núcleo de soldadura. El calentamiento en este proceso no debe ocurrir debajo de los electrodos en sí, sino entre las láminas de metal. En este caso, los núcleos soldados deben realizarse lo más rápido posible, con un pulso muy potente y corto. Si calienta el lugar de soldadura lentamente, el calor se esparcirá por la batería en todas las direcciones, sin lograr el resultado deseado.

Los electrodos son generalmente un mundo separado.Imagine que ha estado cocinando un conjunto de baterías 18650 durante mucho tiempo y en un momento decidió afilarlas. Los extremos salieron afilados, hermosos. Pero en los primeros puntos soldados, tendremos una batería descolorida, ya que es probable que los electrodos se hundan en el cuerpo de la lata. Algunas de estas baterías valen una fortuna y es inaceptable dañar una de ellas.

¿Qué está pasando realmente? El hecho es que cuanto más afilado es el electrodo, menor es su área de contacto con el metal, como resultado, con la misma corriente, el lugar se calentará más rápido. El núcleo soldado se forma tan rápidamente que derrite todo el metal debajo del electrodo.

Otro punto muy importante, a la hora de soldar, los electrodos deben mantenerse estrictamente perpendiculares a la batería.No deben entrar en ángulo. Es posible que se forme un pequeño bisel en el contacto, que tarde o temprano provocará el desgaste debido al flujo desigual de corriente a través de los electrodos. En el mismo ejemplo, queda claro por qué se necesita el primer pulso aditivo a baja potencia.

¿A qué afecta la distancia entre los electrodos? En teoría, cuanto más separados estén, mejor. Habrá menos pérdidas en el blanco de derivación superior. Pero como ha demostrado la práctica, aquí puede jugar con los ajustes y, sin importar la distancia, puede lograr puntos soldados de buena calidad. Aquí, el ancho de la cinta con la que trabaja juega un papel importante.

En general, configurar la duración y la potencia del pulso lo es todo.Pude soldar 0,2 mm. una cinta con características de tal resistencia que se desprendió junto con fragmentos de la caja de la batería. Todas las baterías de la película se descargaron en todo caso.

Recomendaciones a la hora de elegir los ajustes de soldadura. En este caso, son muchos los factores que afectan el resultado final. Por ejemplo: ha encontrado un modo que funciona bien con la misma cinta y baterías. Pero, si cambia algo, es posible que también tenga que cambiar la configuración. Ahora imagina que tienes un montón de pilas abigarradas, ¿cómo cocinarás? La potencia y el tiempo de soldadura deben ajustarse de menor a mayor. Ponemos un punto, la cinta salió, está bien, subimos la potencia y miramos. Ahora la cinta se desprende con menudencias. Exactamente lo que se necesita. Bueno, ¿entiendes todo?

Creo que vale la pena enumerar nuevamente todos los factores que pueden afectar el resultado final de la soldadura por puntos.

Cableado eléctrico en el apartamento. Se fabricó un cable de extensión con una sección transversal de 2,5 cuadrados especialmente para la película. Incluso a pesar de esto, el débil 700 W ILO logró derrochar la red bajo carga.

Las principales características de soldadura dependen de la potencia del transformador, de la sección transversal del cable de alimentación, su longitud, el número de vueltas, la calidad de los nodos de conexión con el contacto manual.

El material de los electrodos, la distancia entre ellos, la fuerza de afilado y sujeción juega un papel importante. Mucho está determinado por el material de la cinta para soldadura por resistencia, su grosor, ancho y forma. Tipo de batería y grosor de la pared. Incluso vale la pena considerar la temperatura de la OIT.

En base a todo lo anterior, en cada caso individual, los ajustes para el primer y segundo pulso en el controlador se seleccionan para obtener los mejores núcleos soldados con los colores de deslustre más bajos.

El dispositivo ensamblado para soldadura por resistencia resultó ser bastante compacto y versátil. Solo iba a soldar baterías para un destornillador y un soldador de China, que necesita una fuente de alimentación de 24 voltios. A menudo, falta una herramienta portátil durante las reparaciones. Constructor de celdaspara las baterías 18650 que imprimimos en una impresora 3D, simplifican la tarea de formar conjuntos con diferentes voltajes y capacidades, permitiéndote agregar elementos en cualquier secuencia. Los conjuntos están interconectados con ranuras especiales. Ahora no será difícil volver a empaquetar su vieja scooter usted mismo.

Para referencia. El rodaje de este episodio duró poco más de 2 meses. Cuando comencé a estudiar este tema, ni siquiera podía pensar que habría tantos matices. En términos de costo, el presupuesto de la película superó los límites esperados, ya que casi 2 máquinas de soldar tuvieron que comprar repuestos. En total, se agotaron 3 metros de tira de níquel y se dañaron 2 baterías buenas. Se agotaron dos docenas de malos.

Bueno, todo, se expresó el video, ahora puedes ir a beber y prepararte para el próximo lanzamiento.

Como dijo el Maestro Yoda:

Escucharte, todo es tan difícil. ¿Escuchas lo que dije?

- Debes sentir el poder, está entre tú, yo y la piedra, en todas partes ...

- Sí ... nooo

Video completo del proyecto en el

archivo de YouTube con cosas útiles

Nuestro Instagram