Han pasado 6 años desde la publicación de la primera y última nota de este proyecto ( Motor propio de 2 tiempos. CR620recomendado para revisión). Luego dejé de trabajar debido a problemas con la subcontratación en el trabajo de metales. Algunos no pueden, otros no quieren, algunos lo hacen durante un tiempo infinitamente largo, algunos no quieren devolver los detalles. Y la ciudad en la que vivo tiene una historia industrial gloriosa y fue el centro de la industria Petrovsk del siglo XVIII, pero del glorioso pasado ahora hay una raíz en el nombre de la ciudad y varias empresas operativas, que emplean a un pequeño porcentaje de la población. Y ahora no son los 90 y ni siquiera los 2000, cuando era posible ponerse de acuerdo con una persona de la fábrica para que hiciera algo así por ti. Ahora tienen un trabajo y un puesto de control en la entrada, como supe más tarde, nominal. Toda esta historia con la transferencia de detalles donde yacen, y no hechos, la búsqueda de nuevos lugares y andanzas por el estilo duró varios años. Resultóque pude fundir una compleja fundición de aluminio cerca del cobertizo en la casa de campo para padres, pero no pude procesar lo que inicialmente no parecía un problema.

Al mismo tiempo, conocí a un maestro del taller de la universidad, quien, primero bajo supervisión y luego de forma independiente, me permitió trabajar en máquinas. La única lástima es que las máquinas eran un poco más grandes que la mesa de trabajo y mi casting no tuvo la oportunidad de entrar en ellas. Sin embargo, hice piezas pequeñas para la venta y gané dinero en un torno de grado industrial, aunque uno producido en una fábrica de dudosa reputación en la ARSSR.

Desde el local donde podía hacer algo, había un trozo de granero de 3x3m en la casa de campo de mis padres y un garaje. En uno no hay lugar en otra luz. Decidí que el problema con la electricidad era más fácil y trasladé la máquina al garaje. Allí lo lavé, lo clasifiqué y lo estudié. Parece que hay electricidad en la cooperativa de enfrente a través de los arbustos y una imprimación, a 10 metros de distancia. Me comuniqué con el presidente y le pedí que pagara todas las tarifas por el derecho a comprar electricidad de su cooperativa. Estaba categóricamente en contra. Feil. Tampoco logré convencer a los vecinos de los pensionistas. Feil. Hubo una idea de alquilar un garaje con amigos para almacenar y reparar vehículos de motor. Llamaron a los anuncios, fueron a mirar, y cada vez la comunicación con el dueño del local terminaba tras la cuestión de la instalación de la máquina. Feil. El proyecto se ha pospuesto para el próximo año como de costumbre.

A finales del verano del próximo año, al parecer, cansé tanto a mis padres con montones de desperdicios de fundición en el campo (en mi opinión diluyeron bien el paisaje rural y se deshicieron de cortar el césped a un par de metros de ellos) que decidieron comprarme un garaje cerca de la casa y con luz. , ya con tres fases a lo largo de la pared. Allí, finalmente, el torno cobró vida y pude comenzar a procesar la fundición del cilindro después de 2,5 años de exposición.

Cuando finalmente procesé la fundición, me encontré con otro problema: hice un acuerdo con una persona que hace recubrimientos galvánicos superduros en los cilindros de un motor de combustión interna y diseñé el cilindro específicamente para el recubrimiento, y mientras pasaba el tiempo, la persona ya había dejado de hacer esto o simplemente no arrancaba, mientras que otros o lo hicieron caro, o de alguna manera estaban sospechosamente confundidos en las respuestas. Además, los pozos de carretes se hicieron verticales; al diseñar, no podía pensar como un tecnólogo, porque no tenía mi propia base de producción. Estos no los pude manejar yo mismo y los dejé a un lado, donde colgó el cilindro durante seis meses. Entonces el proyecto se levantó, quería terminarlo para el verano, nunca pasó y ahora otra vez. Era necesario hacer una funda de hierro fundido, pero solo para ese momento se habían acumulado tantas ideas nuevas que el proyecto de 4 años estaba desactualizado y no había ganas de arrastrarlo.Entonces esta rama se detuvo para siempre.

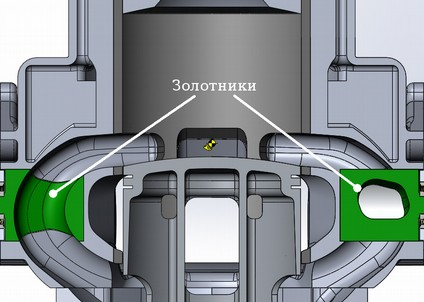

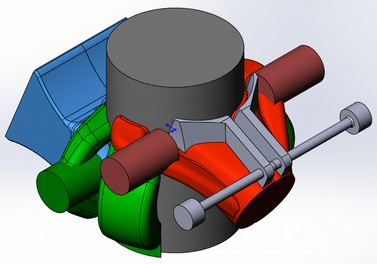

En invierno se preparó una nueva versión del cilindro. Es a partir de este momento que se puede contar la cronología del proyecto. Su característica distintiva es la abundancia de "mecanización": dos válvulas en los canales de escape y carretes en los canales de purga.

Comencemos con una pequeña teoría sobre las válvulas de potencia en los motores de combustión interna de dos tiempos.

Introducción

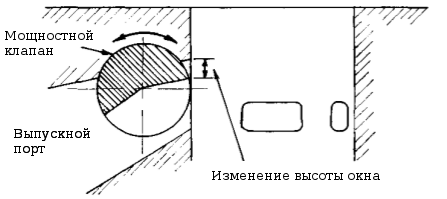

Hasta la fecha, los motores de dos tiempos con soplado en la cámara del cigüeñal se utilizan para controlar la sección y / o la fase del puerto de escape. Estos sistemas proporcionan una curva de potencia suave. El cambio de fase o sección transversal del puerto de salida se realiza mediante una trampilla ubicada en el canal de salida. Su posición depende de la velocidad del cigüeñal. El accionamiento del amortiguador puede ser neumático, mecánico o eléctrico. Por ejemplo, en una motocicleta Yamaha TZ500 a altas rpm, alrededor de 10500 rpm, la fase de escape es de 202 grados y a bajas rpm alrededor de 180 grados. La ilustración muestra el diseño de la válvula de potencia de Yamaha.

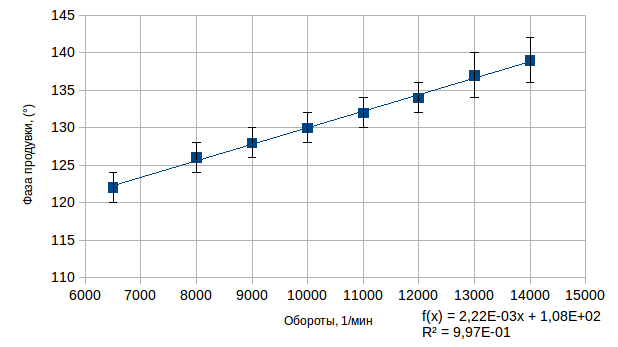

En cuanto a la salida, para la purga también existe una dependencia de la fase de purga óptima de las rpm, debido al compromiso entre la velocidad del gas en la corriente de purga, la pérdida de mezcla fresca a través de la salida y el volumen de mezcla fresca suministrada durante la purga. Esta dependencia es lineal, como puede verse en el siguiente gráfico.

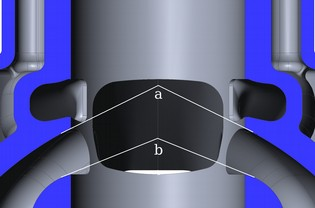

A diferencia del puerto de salida, los canales de purga también se caracterizan por los ángulos de salida: horizontal y vertical. En el caso de una purga de cinco canales, generalmente se obtienen cuatro ángulos horizontales distintos de cero y diferentes y cinco (dos para 1-4 canales y uno para el quinto) ángulos verticales.

Ángulos horizontales de los puertos de purga: A, B, C, D

Ángulos verticales de los canales de purga principales

Estos ángulos son necesarios para obtener un circuito de purga característico. Este método de soplado se llama soplado en bucle y proporciona la eliminación más eficiente de los gases de escape sin aumentar el número de partes móviles del motor y complicando su diseño. Por lo tanto, en la actualidad, solo se utiliza en todos los motores de dos tiempos, excepto en los motores diésel de dos tiempos. Debido a la importancia de los ángulos de salida de los conductos de purga, no se pueden aplicar los métodos utilizados para controlar la salida. Ya que crearán turbulencias no deseadas en el canal de purga o cambiarán sus ángulos de salida.

Autores [A. Campana Graham. Afinación de rendimiento de dos tiempos. Haynes Publishing, 1999.] afirman que las oscilaciones de frecuencia natural ocurren durante la purga.:

Dónde:

- velocidad del sonido en el canal de purga;

- el volumen de la cámara del cigüeñal sin tener en cuenta el volumen de los canales de purga;

- longitud media del canal de purga;

- el área de la sección transversal promedio del canal de purga;

- ancho de la sección transversal media del canal;

Es la altura de la sección transversal media del canal.

Expresiónes una corrección que tiene en cuenta la influencia de la entrada del canal de purga.

Esta frecuencia natural,, debe ser igual a:

Dónde:

- la limpieza de las revoluciones del cigüeñal del motor;

- fase de purga.

Por lo tanto, de la expresión (2) se deduce que la frecuencia natural de las oscilaciones que surgen durante la purga es directamente proporcional a la velocidad del motor, pero el lado derecho de la expresión (1) no depende de la velocidad del cigüeñal. Por lo tanto, la purga funciona de manera óptima solo en un rango estrecho de revoluciones, y para ampliar el rango operativo, es necesario agregar la dependencia de las revoluciones al lado derecho de la expresión (1). La forma más sencilla de hacerlo es introduciendo la dependencia del área de la sección transversal promedio del canal de purga de las revoluciones. Para no introducir remolinos indeseables en el flujo de gas en el canal de purga, es deseable cambiar la sección transversal de los canales de purga cambiando su número. Por ejemplo, utilizando carretes que cierran algunos de los canales de purga. En el marco de este proyecto, se propone bloquear los canales de purga adicionales con carretes.

: ,

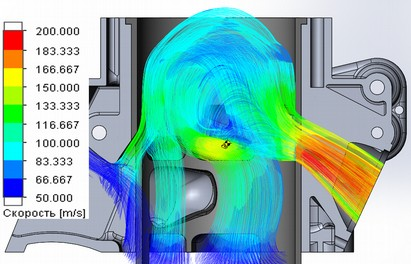

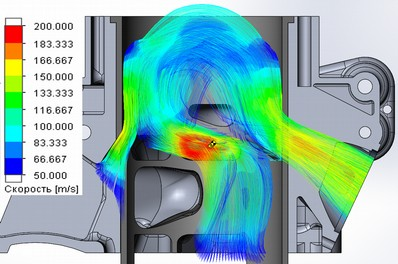

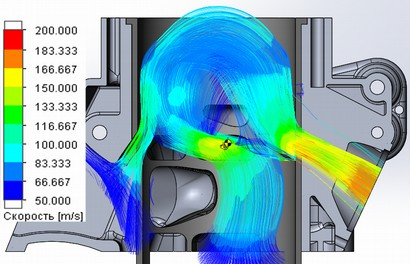

El impacto de esta solución se investigó mediante una simulación por computadora de purga en el paquete de software SolidWorks Flow Simulation. La purga se realiza a una diferencia de presión constante entre la entrada a los canales de purga y la salida del canal de salida. El pistón se consideró estacionario y en el punto muerto inferior. No se consideraron los procesos de admisión y escape. La diferencia de presión se seleccionó a partir de la diferencia de volúmenes debajo del pistón en el punto muerto inferior y superior y fue de 0,6 kg / cm2. Debido a los supuestos anteriores, los resultados del cálculo en esta aproximación estacionaria se pueden considerar cualitativos sin evaluación cuantitativa. Dado que, por ejemplo, es imposible separar los procesos de escape y purga en el tiempo o el espacio. Ésta es la principal dificultad para la simulación por ordenador de motores de dos tiempos con soplado en la cámara del cigüeñal.

Las figuras muestran que el cierre de los carretes afecta significativamente la distribución de los caudales y el tipo de circuito de purga: con los canales adicionales cerrados (modo de tres canales), la velocidad del gas aumenta durante el proceso de purga y el circuito de purga se vuelve más pronunciado y distante de la ventana de salida, lo que debería reducir la pérdida de mezcla fresca. a través del puerto de salida y reducir la relación de gas residual, al mismo tiempo, un alto caudal en la salida de los canales de purga durante el purgado de tres canales indica la presencia de un cuello de botella que limitará el flujo de gas a través del motor y, por lo tanto, la potencia a altas rpm. En el caso de un modo de cinco canales, la mezcla de gases debe ser mayor, lo que significa que el coeficiente de gases residuales aumentará, pero al mismo tiempo se observa una velocidad menor, y el canal de escape se convierte en un "cuello de botella".lo que reduce la pérdida de mezcla fresca a través de ella.

2000 ( )

2000 ( )

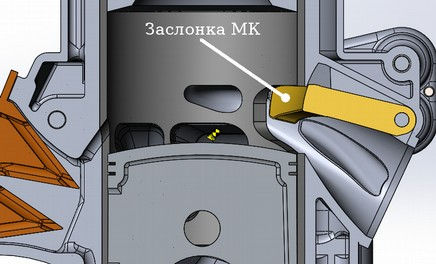

Además de los carretes en los canales de purga, se planea instalar una válvula de potencia (MC) en el canal de escape para verificar el funcionamiento conjunto de ambos sistemas. La válvula en forma de carrete de sector es la más adecuada para el actuador MK. Esto se debe al hecho de que el borde de la aleta de dicha válvula de potencia en todo el rango de la carrera de trabajo está lo más cerca posible de la superficie de trabajo del cilindro (es decir, en un pequeño ángulo de rotación, la trayectoria del movimiento hasta el punto en el borde de la válvula está cerca de una línea recta), y no solo en la posición inferior, como en en el caso de un carrete cilíndrico o una compuerta inclinada. Además, tal diseño de amortiguador no crea fuertes vórtices detrás de sí mismo, como un amortiguador de puerta que se mueve paralelo al eje del cilindro.

Trampilla de la válvula de potencia (MK) en estado bajado

Purga con carretes cerrados en canales de purga adicionales y amortiguador MK bajado

Modelo de desarrollo

Con base en la información (tabla) obtenida durante el estudio de los cilindros de las motocicletas Kawasaki KX500, Honda CR500, Yamaha YZ490 y CZ 514, se seleccionaron las fases de purga y escape respectivamente iguales a 125deg y 186deg, con una válvula de potencia completamente cerrada, la fase de escape se reduce a 156 °. Se eligió que el número de canales de purga fuera cinco y la salida de dos ventanas principales y dos puertos adicionales. Se instaló una válvula de pétalo en la entrada.

| Carrera del pistón, mm | Longitud de la biela, mm | Altura de salida, mm | Altura de la ventana de purga, mm | Fase de liberación, deg. | Fase de purga, deg. | |

|---|---|---|---|---|---|---|

| Honda cr500 | 79 | 144 | 34 | 15,5 | 180,1 | 119,5 |

| Yamaha YZ490 | 82 | 137 | 37,8 | 16,8 | 188,5 | 123,7 |

| Cezet tipo 514 | 72 | 130 | 32 | 17 | 183,4 | 131,5 |

| Kawasaki kx500 | 86 | 145 | 36,5 / 40 | 17 | 180,1 / 189,3 | 121,3 |

| Proyecto CR724 | 79 | 144 | 26/36 | 17 | 156 / 185,8 | 125,3 |

Nota: Si la celda contiene dos parámetros de la altura de la ventana de salida o la fase de liberación, entonces el primero se refiere al estado con MC completamente cerrado y el segundo con abierto.

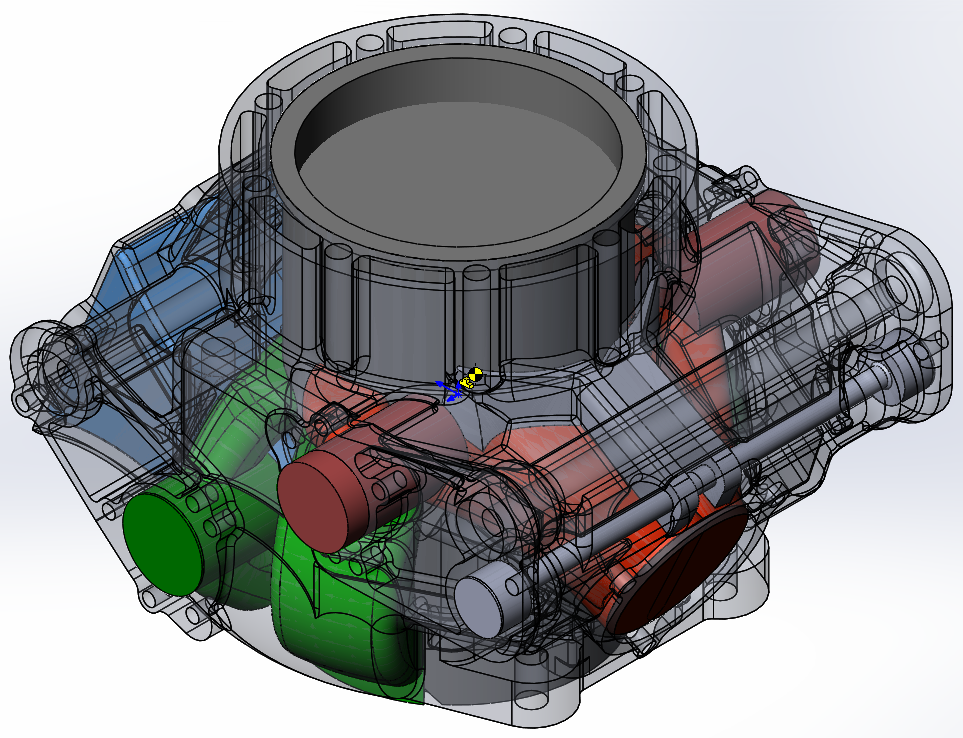

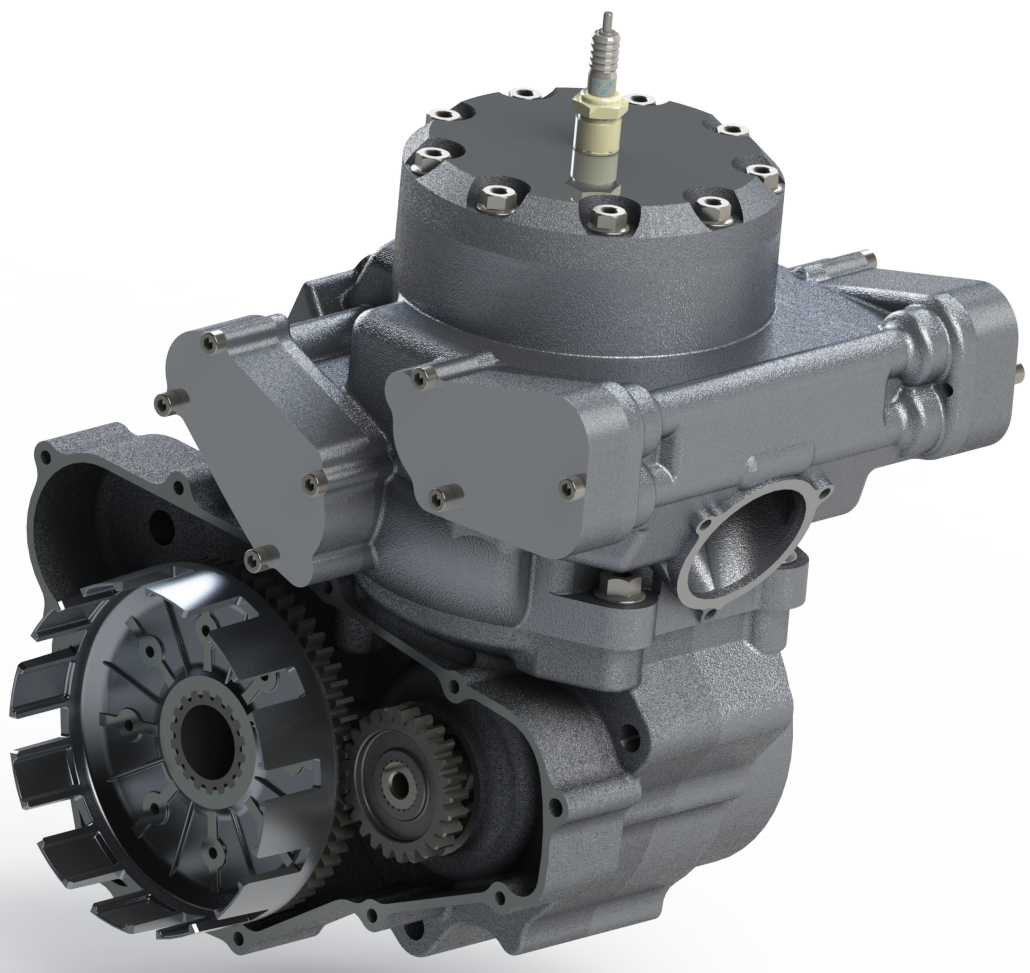

Después de medir los elementos del motor base acoplados al cilindro, se creó un modelo sólido tridimensional de los canales de distribución de gas y las cavidades asociadas a ellos. Todos los dibujos se realizaron con el paquete de software SolidWorks.

Modelo sólido de canales de distribución de gas

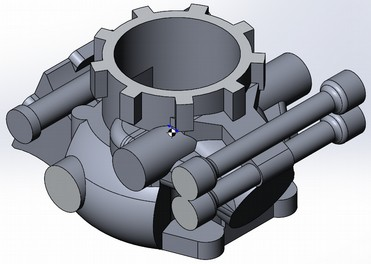

Comenzar con un modelo sólido de canales le permite minimizar el número de puntos de fundición gruesos y reducir su peso. En el siguiente paso, se construyó una carcasa con un espesor de pared de 4-6 mm y una brida de montaje inferior alrededor del modelo de canal.

Carcasa del canal sin corte del modelo de canal

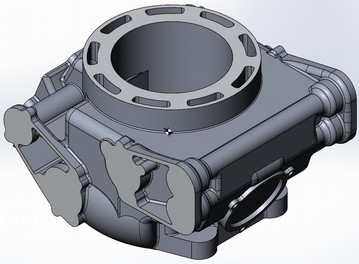

La camisa de enfriamiento se obtuvo construyendo una segunda carcasa alrededor de la carcasa del canal, de manera que quedara una distancia de 6-10 mm entre ambas carcasas en los puntos calientes (la parte superior del cilindro y los canales de descarga). El grosor de la pared de la carcasa de los canales de refrigeración es de unos 4 mm. La entrada a la camisa de enfriamiento está ubicada en la parte inferior del cilindro debajo del canal de salida y por encima del borde superior de los canales de purga, la camisa cubre todo el perímetro del cilindro. También en esta etapa se construyeron los planos de las tapas de distribución de gas y las bridas de admisión y escape.

Modelo de cilindro macizo sin corte del

modelo de canal El modelo de cilindro se obtiene restando del modelo de canal obtenido en la etapa anterior, por lo que el modelo de canal forma cavidades. Además, se realizó el marcado de los orificios de montaje, los apoyos de los cojinetes y los revestimientos. Esto completa la construcción del modelo de cilindro.

La construcción del liner y los carretes se llevó a cabo de la misma manera restando el modelo de los canales de los correspondientes "blanks" sólidos.

Resultó y tanto texto, así que para el simulador termino esta parte. El siguiente tratará sobre la fabricación de equipos de fundición y la ejecución de la fundición de cilindros.

Siguiente parte: tu propio motor de 2 tiempos: caja de arena, pasteles de Pascua y 10 kg de metal fundido