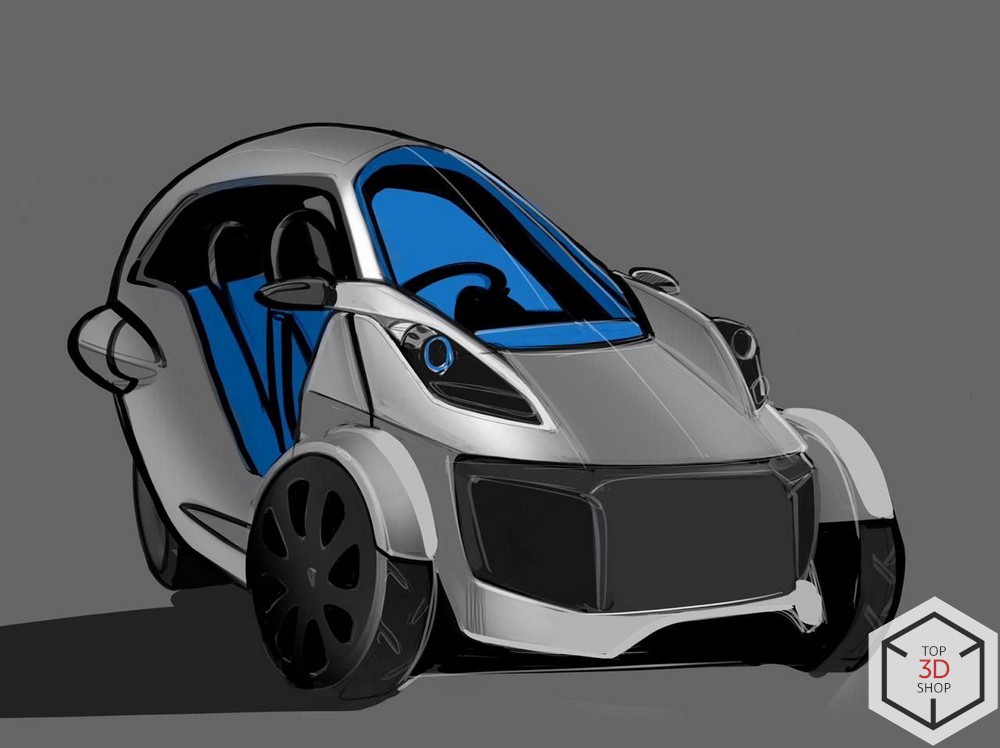

Estamos hablando de un escaneo 3D de un vehículo eléctrico que hicimos para EVTech , un desarrollador de vehículos eléctricos. Se realizó un escaneo para corregir el diseño del automóvil, realizar cambios en el diseño para mejorarlo - modernización de partes de carrocería, capó y guardabarros, - la posterior fabricación de nuevas piezas por moldeo rotativo y conformado al vacío automatizado. Escaneado con un escáner 3D profesional Rangevision Pro

Obtenga más información del artículo.

Tarea

Nos contactaron empleados de EV-Tech, una empresa que desarrolla vehículos eléctricos. La tarea consistía en escanear un vehículo eléctrico en miniatura. Era un proyecto extenso que debía completarse en un cronograma ajustado. El escaneo se llevó a cabo para refinar la carrocería y la estructura interna del automóvil, para simplificar la implementación de la disposición mutua más conveniente y tecnológicamente avanzada de unidades y partes individuales, y luego cambiar el diseño de acuerdo con ella.

Proceso

- Preparar el automóvil para escanear;

- Escaneo de vehículos utilizando el escáner fotogramétrico Rangevision Pro , conocido de la versión del modelo anterior como Rangevision Pro 5M;

- Procesamiento de información, pegado de un modelo digital.

Detalles técnicos

Antes del escaneo, el vehículo estaba ubicado en las instalaciones del departamento de servicio. La preparación tomó media hora, las superficies reflectantes se pegaron, ya que el resplandor puede interferir con el escaneo 3D, reflejando la luz para que no ingrese a la cámara, lo que causa “agujeros” en el escaneo. Un ejemplo en la foto de abajo.

Los marcadores están pegados para crear una cuadrícula de coordenadas para ayudar al escáner a calcular las coordenadas de los puntos, y el equipo se instala junto con un campo de calibración para aclarar rápidamente la calibración al mover el escáner.

Los marcadores se colocan en orden aleatorio para que su posición relativa no se repita, para evitar superposiciones al pegar el escaneo desde marcos separados, para que el escáner pueda determinar con mayor precisión la forma de la superficie escaneada.

El escaneo en sí tomó mucho tiempo, luego consideraremos las etapas del escaneo.

Etapas clave

1. Obtención de la geometría básica

Figura 1.1 Superficie lateral del automóvil.

Figura 1.2 Superficie lateral del automóvil.

Primero, se tomaron fotografías de la superficie lateral del automóvil (Fig. 1).

Esta superficie fue seleccionada para el primer escaneo como el más grande; un escaneo inicial de esta área ayudó a identificar algunos problemas que se corrigieron a medida que aparecieron. Acerca de los problemas y sus soluciones, más.

Uno de esos problemas fue el gran tamaño de los archivos contenidos en el proyecto. Alexey Vorozhbit, ingeniero del departamento de servicios de Top 3D Group, dice:

“El problema era que el portátil con procesador Intel Core i7 y tarjeta gráfica Geforce GTX 960M no permitía conectar y guardar proyectos con más de 150 millones de puntos. Esto se resolvió utilizando la función de simplificación automática, que se incluye en el menú de creación de proyectos en el software Rangevision Scancenter. El trabajo de escaneo y cosido automático de superficies se realizó en este programa ".

Este punto se tuvo en cuenta, en futuros proyectos se utilizará la simplificación automática de imágenes como parte de la aceleración del proceso de procesamiento de una nube de puntos. La figura 2 muestra la parte de la geometría obtenida por las primeras imágenes. La figura 3 muestra una nube de puntos con la parte trasera del automóvil, faros y una placa de matrícula.

Fig 2. Nube de puntos de la superficie lateral.

Fig 3. Superficie obtenida tras agarrar la espalda.

Además, moviendo el escáner, se capturó la geometría de la parte de la nariz (Fig. 4).

Figura 4.

Luego fue necesario escanear los faros, los umbrales inferiores, las juntas de las puertas, etc., todo lo que se podía quitar sin usar un gato o un pozo de reparación. Los resultados se muestran en las Figuras 5, 6 y 7. La Figura 7 muestra el modelo obtenido como resultado del "encolado", combinando todos los escaneos fragmentarios en un modelo.

Figura 5.

Figura 6.

Figura 7.

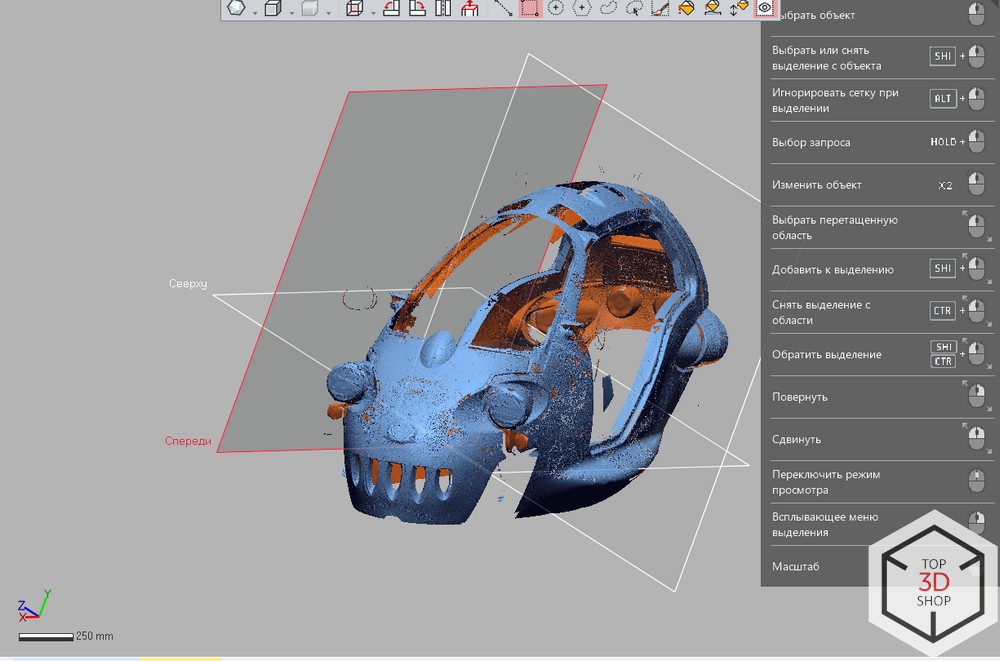

2. Procesando la nube de puntos y obteniendo el modelo

Figura 8. 13 archivos stl cargados desde el escáner.

Dado que el escaneo resultó ser grande y contenía alrededor de 500 millones de puntos, fue necesario guardarlo en partes: el programa de escaneo no pudo descargar dicho paquete de datos en su totalidad. Para resolver este problema, dividimos el escaneo en 13 partes, que luego se combinaron en una malla.

Luego de construir la malla, se realizó la operación Flip, que nos permitió obtener la parte faltante de la geometría, ya que el carro es simétrico.

El paso más difícil fue la eliminación de defectos de escaneo.

Problema

En las imágenes de arriba, puede ver muchas áreas pequeñas sin escanear que parecen agujeros en el modelo. Este resultado se obtuvo debido a bloqueos y fallas de software, lo cual se debió al concentrador USB a través del cual se conectaron las cámaras al portátil.

Decisión

Para evitar este defecto, debe utilizar una conexión directa a una computadora con una gran cantidad de RAM (desde 24 gigabytes). Con el escáner se suministra una mini PC con software patentado, que se puede utilizar para escanear objetos pequeños. Para trabajar cómodamente con objetos grandes, necesita una computadora más potente.

Nosotros, en este caso, resolvimos la situación volviendo a escanear y pegando más.

Al escanear objetos de gran tamaño, más de un metro a lo largo de cualquier eje, el departamento de servicio recomienda el uso de escáneres de mano, ya que están más adaptados ergonómicamente para escanear formularios grandes y según el principio de uso. Elegimos RangeVision por su alta precisión, que resultó ser redundante para las partes del cuerpo y sería necesaria para escanear partes mecánicas.

Terminación

El modelo tridimensional resultó ser bastante preciso, con una tolerancia para las desviaciones del original de no más de 0,2 mm.

Rangevision Pro , teniendo en cuenta las recomendaciones de conexión y operación, se ha mostrado como un escáner profesional de alta calidad, que podemos recomendar para aplicaciones de ingeniería en diversos campos, incluido el desarrollo de partes de carrocería para automóviles, vehículos de motor, pequeñas embarcaciones y embarcaciones, en puesta a punto y reparación.

Compra Rangevision Pro en Top 3D Shop y obtén equipo profesional original con garantía oficial.